+7 (800) 777-83-75(звонок бесплатный)

lässt die im Kopf sowie in der Zustromleitung vorhandene überschüssige

Luft

über ein unterhalb des Druckwächters eingebautes Ventil ab (bei

den stern-

/dreiecksförmigen Versionen über ein Magnetventil, das bei

Motorstillstand eintritt).

• Dies ermöglicht einen leichteren anschließenden Neustart infolge eines

Druckmangels im Kopf. Bei der Verwendung von Luft startet der

Kompressor automatisch, wenn der untere Einstellwert erreicht wird (es

liegen circa 2 bar zwischen dem oberen und dem unteren Wert).

Der im

Behälter vorliegende Druck kann durch das Ablesen am

mitgelieferten Manometer kontrolliert werden

(Abb. 4)

.

• Der Kompressor setzt den Betrieb mit diesem Zyklus im Automatikbetrieb

solange fort, bis der Schalter des

Druckwächters (oder des auf der

elektrischen Schalttafel befindlichen Wählers) betätigt wird

(Abb. 6a-6b-

6c-6d)

. Bei erneuter Benutzung des Kompressors muss man vor dem

gewünschten Neustart mindestens 10 Sekunden ab dem Zeitpunkt des

Ausschaltens abwarten.

• Bei den Versionen mit elektrischer Schalttafel muss der Druckwächter stets

der Position EINGESCHALTET

I

(

ON

) angepasst werden.

• Bei den Tandemversionen ermöglicht die mitgelieferte Zentrale die

Benutzung von nur einem der beiden Kompressorblocks (auf Wunsch

mit wechselnder Benutzung) oder von allen beiden gleichzeitig, je nach

Bedarf. Im letzteren Fall erfolgt der Start leicht versetzt, um eine

übermäßige Stromabsorption beim Losbrechen zu vermeiden (Start mit

Zeitschaltung).

• Nur die fahrbaren Kompressoren sind mit einem Druckverminderer

ausgestattet (bei den Versionen mit feststehenden Füßen wird dieser

normalerweise auf der Benutzerlinie installiert). Durch Einwirken auf den

Knauf bei offenem Hahn (durch Ziehen von diesem nach oben und Drehen

im Uhrzeigersinn zur

Druckerhöhung oder entgegengesetzt zu diesem zur

Verringerung (

Abb. 8

) kann der Luftdruck zur Optimierung des Einsatzes

der Pneumatikwerkzeuge geregelt werden. Wenn der gewünschte Wert

eingestellt worden ist, den Knauf nach unten

drücken und blockieren.

• Der eingestellte Wert kann anhand des Manometers (bei denjenigen

Versionen, bei welchen dies vorgesehen ist,

Abb. 9

) kontrolliert werden.

•

Es ist zu

überprüfen, ob der Luftverbrauch und der maximale

Betriebsdruck des zu verwendenden Pneumatikwerkzeugs mit dem

am Druckregler eingestellten Druck und der vom Kompressor

erzeugten Luftmenge

übereinstimmen.

• Die Maschine nach der Arbeit abschalten, den elektrischen Stecker

herausziehen, und den

Behälter entleeren.

2a

WICHTIGE INFORMATION!

Der Betreiber der Kompressoranlage ist persönlich dafür verantwortlich ein

formloses Protokollbuch zu führen . Dieses Protokollbuch sollte folgendes

enthalten:

Zusammenfassung der vorhandenen Bescheinigungen

für den Kessel sowie

die Dokumentation der

notwendigen wiederkehrenden

Prüfungen.

Den Betrieb des

Druckbehälters ist in der Druckbehälterverordnung

festgelegt .

Bei Druckluftbehältern der Gruppe III, die mehr als 200 l jedoch nicht mehr

als 1000 l Druckliterprodukt haben (Inhalt ltr. x bar) ist

gemäß Druckbehälter

– Verordnung folgendes zu beachten:

•

Der Druckluftbehälter ist, gemäß der Druckbehälterverordnung, am

Aufstellungsort durch einen

Sachverständigen (z. B.TÜV) zu prüfen. Mit

einer Baumusterbescheinigung (ZUA) und

Herstellererklärung über

Baugleichheit mit Baumuster, ist die

Prüfung am Aufstellungort

/ Ausrüstung durch einen Sachkundigen (z. B. Werksmonteur, od.

Kundendienst- Servicefi

rma) zulässig. Falls vorhanden, befindet sich

die ZUA

– Nummer auf dem Typenschild des Gerätes, oder es liegt eine

ZUA

– Prüfbescheinigung bei.

•

Wiederholungsprüfung (innere Prüfung) alle 5 Jahre durch einen

Sachkundigen (z. B. Werksmonteur, od. Kundendienst- Servicefirma).

•

Druckprüfung alle 10 Jahre durch einen Sachkundigen

(z. B. Werksmonteur, od. Kundendienst- Servicefirma).

•

Die beiliegende Bedienungsanleitung

für den Druckbehälter ist

sorgfältig zu lesen und zu beachten.

•

Ansonsten gelten

für Deutschland die Vorschriften der

Druckbehälterverordnung.

3

LUFTBEHÄLTER

(BEI

BEHÄLTERMONTIERTEN

EINHEITEN)

• Korrosion muss verhindert werden: Das Kondensat kann sich in

Abhängigkeit von den Einsatzbedingungen im Behälter ansammeln und

muss

täglich abgelassen werden.

Das Kondensat kann durch

Öffnen des Ablassventils manuell oder mit Hilfe

des automatischen Ablasses abgelassen werden, falls diese Vorrichtung

eingebaut ist. Dennoch muss

wöchentlich geprüft werden, ob das

automatische Ventil korrekt funktioniert. Dazu das manuelle Ablassventil

öffnen und auf Kondensat prüfen (

Abb. 13

).

• Der Luftbehälter muss im Betrieb regelmäßig geprüft werden, da die Stärke

der Stahlwand durch Korrosion im Inneren des Behälters abnehmen kann

und folglich Berstgefahr besteht.

Örtliche Vorschriften müssen ggf. beachtet

werden. Sobald die

Wandstärke des Luftbehälters den im Servicehandbuch

des

Luftbehälters (Bestandteil der technischen Dokumentation, die mit der

Einheit ausgeliefert wird) angegebenen Mindestwert erreicht hat, darf der

Luftbehälter nicht mehr verwendet werden.

• Die Lebensdauer des Luftbehälters hängt hauptsächlich von der

Arbeitsumgebung ab. Einbau des Kompressors in eine schmutzige und

korrodierende Umgebung vermeiden, da dies die Lebensdauer des

Behälters drastisch reduzieren kann.

• Behälter oder angebaute Komponenten nicht direkt am Boden oder an

festen Konstruktionen befestigen.

Druckbehälter mit Schwingungsdämpfern

einbauen, um

mögliche Ermüdungsdefekte zu vermeiden, die durch

Schwingungen

des Behälters im Betrieb verursacht werden.

• Behälter innerhalb der auf dem Typenschild und im Prüfbericht

angegebenen Druck- und Temperaturgrenzwerte verwenden.

• Niemals am Behälter schweißen oder bohren bzw. den Behälter auf andere

Weise

ändern.

4

WARTUNG

• Die Lebensdauer der Maschine hängt von der Qualität von deren

Instandhaltung ab.

•

VOR MASSNAHMEN ALLER ART MÜSSEN DER DRUCKWÄCHTER

AUF “OFF” GESTELLT, DER STECKER AUSGESTECKT SOWIE DER

BEHÄLTER KOMPLETT ENTLEERT WERDEN.

• Kontrollieren Sie den Anzug aller Schrauben, insbesondere die des

Blockkopfes (

Abb. 10

). Die Kontrolle muss vor der ersten Inbetriebnahme

des Kompressors vorgenommen werden.

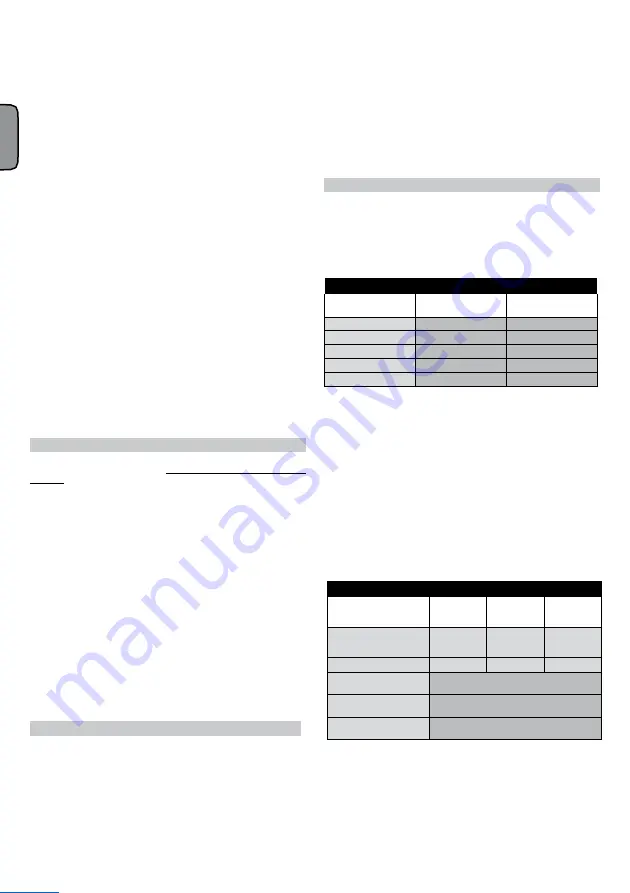

TABELLE 1 - ANZIEHEN DES KOPF-LAUFRADES

Nm

Mindestmoment

Nm

Höchstmoment

Bolzen M6

9

11

Bolzen M8

22

27

Bolzen M10

45

55

Bolzen M12

76

93

Bolzen M14

121

148

• Den Absaugfilter je nach Raumverhältnissen und auf alle Fälle mindestens

alle 100 Stunden reinigen. Falls erforderlich, auswechseln (ein verstopfter

Filter führt zu einer geringeren Leistung, und eine geringere Leistung führt

zu einem

höheren Kompressorverschleiß,

Abb. 11a-11b)

.

• Einen Ölwechsel nach den ersten 100 Betriebsstunden sowie anschließend

alle 300 Stunden vornehmen.

Den Ölstand regelmäßig prüfen.

• Mineralöl vom Typ

API CC/SC SAE 40

verwenden. (Bei kalten Klimazonen

wird

API CC/SC SAE 20

empfohlen). Unterschiedliche Ölqualitäten auf

keinen Fall mischen. Beim Auftreten von farblichen

Veränderungen

(weißlich = Wasser enthalten; dunkel = Überhitzung) wird ein unverzüglicher

Ölwechsel empfohlen.

• Den Stopfen anschließend wieder gut festschrauben (

Abb. 12

), und sich

vergewissern, dass keine Leckagen während der Benutzung auftreten.

Eine

wöchentliche Kontrolle des Ölstandes vornehmen, um einen korrekte

Schmierung im Lauf der Zeit

zu gewährleisten (

Abb. 7a

).

• Regelmäßig eine Kontrolle der Riemenspannung vornehmen, welche über

eine Beugung (f) von

circa 1 cm verfügen müssen (

Abb. 14

).

TABELLE 2 - WARTUNGSINTERVALLE

FUNKTION

NACH DEN

ERSTEN 100

STUNDEN

ALLE 100

STUNDEN

ALLE 300

STUNDEN

Reinigung des Luftfilters

und/oder Austausch des

Filters

●

Ölwechsel*

●

●

Anziehen des

Kopf-Laufrades

Die Kontrolle muss vor der ersten Inbetriebnahme

des Kompressors vorgenommen werden.

Entleeren des

Kondensatbehälters

täglich

Kontrolle der

Riemenspannung

regelmäßig

*

DIE ENTSORGUNG

sowohl

das verbrauchten Öls als auch des

Kondenswassers

MUSS

unter

Einhaltung

der

geltenden

Umweltschutzgesetze erfolgen.

Der Kompressor ist entsprechend der gültigen nationalen Gesetze zu

entsorgen.

D

Summary of Contents for B5900B/200 CT5.5 V400

Page 4: ...7 800 777 83 75 www v p k ru B5900B 200 CT5 5 V400 ITALIA 1a 1b 2 3b 3c 4...

Page 6: ...7 800 777 83 75 www v p k ru B5900B 200 CT5 5 V400 ITALIA 10 11a 11b 12 13 14 15a 15b...

Page 7: ...7 800 777 83 75 www v p k ru B5900B 200 CT5 5 V400 ITALIA 18 16 17a 17b 17c...

Page 84: ...7 800 777 83 75 www v p k ru B5900B 200 CT5 5 V400 ITALIA 16...

Page 100: ...7 800 777 83 75 www v p k ru B5900B 200 CT5 5 V400 ITALIA Single phase Three phase Three phase...