FRANCAIS

108 - Edition 04/2003 Code 2200772300 00 -

22.0 VIDANGE HUILE

ATTENTION : CETTE OPÉRATION DOIT ÊTRE EFFECTUÉE EN MÊME TEMPS QUE LE REMPLACEMENT DU

FILTRE HUILE ET DU FILTRE AIR.

AVANT D'EFFECTUER N'IMPORTE QUELLE INTERVENTION D'ENTRETIEN, IL FAUT ABSOLUMENT ARRETER

LA MACHINE, COUPER L'ALIMENTATION ELECTRIQUE ET LE CIRCUIT DE DISTRIBUTION DE L'AIR COMPRIME.

La vidange de l'huile est une opération importante pour le compresseur; si la lubrification des paliers n'est pas efficace, la

vie du compresseur s'en trouvera réduite.

La vidange de l'huile doit être effectuée avec la machine chaude, c'est-à-dire immédiatement après l'arrêt.

Il est donc conseillé de suivre scrupuleusement les conseils donnés ci-aprés.

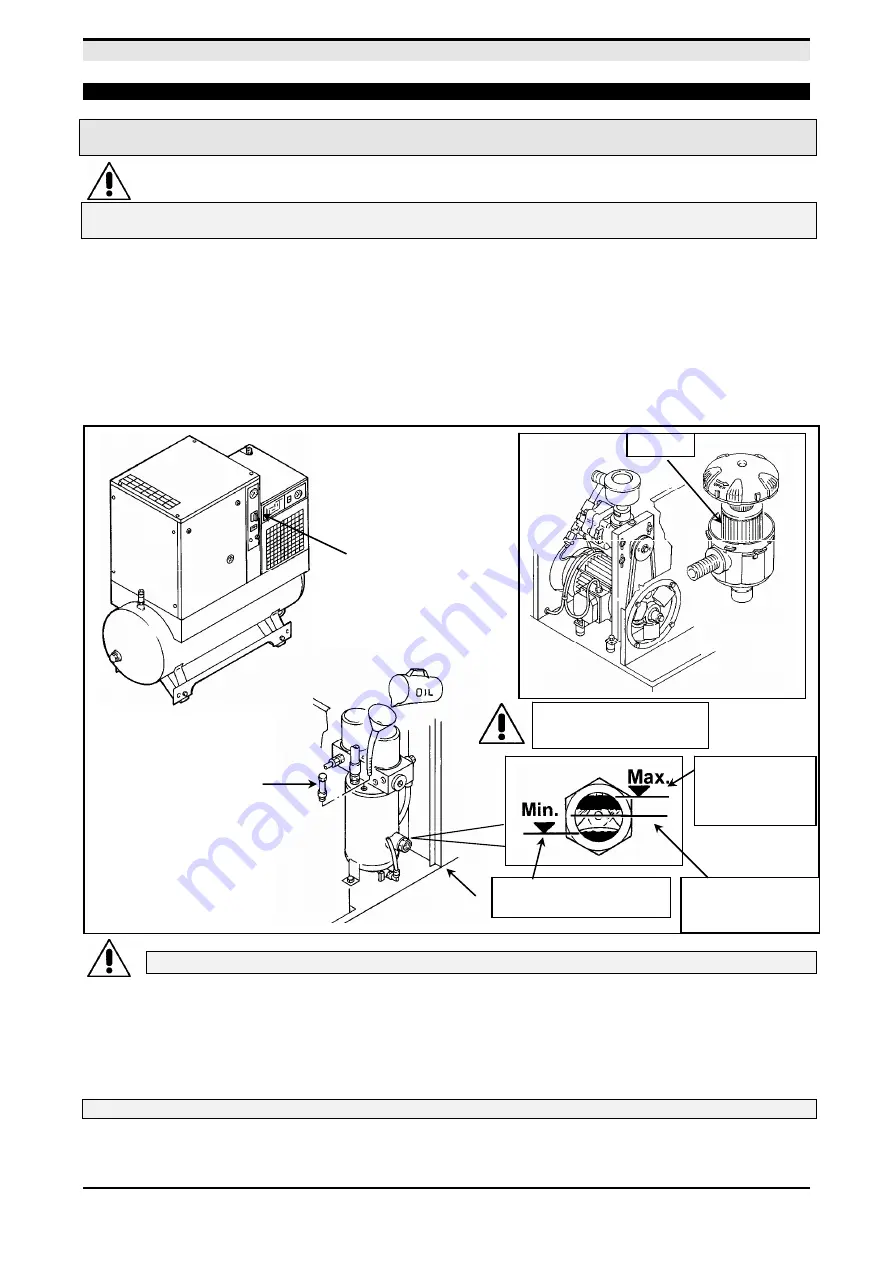

Après avoir vidangé l'huile usée de la machine Réf. 1 Fig. 25.

- Remplir le collecteur d'huile Réf. 2 Fig. 25 jusqu'au niveau indiqué

- Verser un peu d'huile dans le groupe d'aspiration comme décrit au Chap. 20.1

- Refermer toutes les protections (couvercle et protection frontale)

- Mettre en marche le compresseur.

- Après environ 1 minute, arrêter la machine en tournant le sectioneur en position “OFF” (Réf. 3 Fig. 25).

-

PROCEDER DE LA FAÇON DECRITE AU CHAPITRE 15.3

L'HUILE USEE DOIT ETRE RECYCLEE DANS LE RESPECT DES NORMES EN VIGUEUR.

REMARQUE SUR LES LUBRIFIANTS

La machine est fournie remplie d'huile.

Ce lubrifiant, dans les conditions d'emploi normal, ont démontré pouvoir

supporter un emploi prolongé jusqu'à 4.000 heures. Toutefois, à cause des agents polluants introduits dans le

compresseur à travers l'air aspiré, il est conseillé de vidanger l'huile plus fréquemment, en suivant les conseils du tableau

de maintenance périodique. En cas d'utilisation à des températures élevées (fonctionnement continu à plus de 90 °C) ou

en cas de service dans des conditions particuliérement difficiles, il est conseillé d'effectuer les vidanges à des intervalles

plus rapprochés par rapport à ce qui est conseillé dans le tableau de maintenance.

NE PAS RAJOUTER UN AUTRE TYPE D’HUILE

FIG. 25

2

Oil

3

1

NE PAS DÉPASSER LE

NIVEAU MAXIMUM.

NIVEAU MAXIMUM

AVEC LA MACHINE

EN MARCHE.

NIVEAU

MAXIMUM AVEC

LA MACHINE

ARRÊTÉE.

NIVEAU MINIMUM AVEC

LA MACHINE ARRÊTÉE.

Summary of Contents for COMBI DRY BASIC 3

Page 1: ...MODELLEN MODELLE MODELS MODELES COMBI DRY BASIC 3 4 5 5 7 5 ...

Page 40: ...NEDERLANDS 38 Editie 04 2003 Code 2200772300 00 NOTITIE ...

Page 78: ...ENGLISH 76 Edition 04 2003 Cod 2200772300 00 NOTE ...

Page 116: ...FRANCAIS 114 Edition 04 2003 Code 2200772300 00 NOTE ...

Page 154: ...DEUTSCH 152 Ausgabe 04 2003 Kode 2200772300 00 ANMERKUNG ...

Page 158: ...COMBI DRY BASIC ...