85 / GB

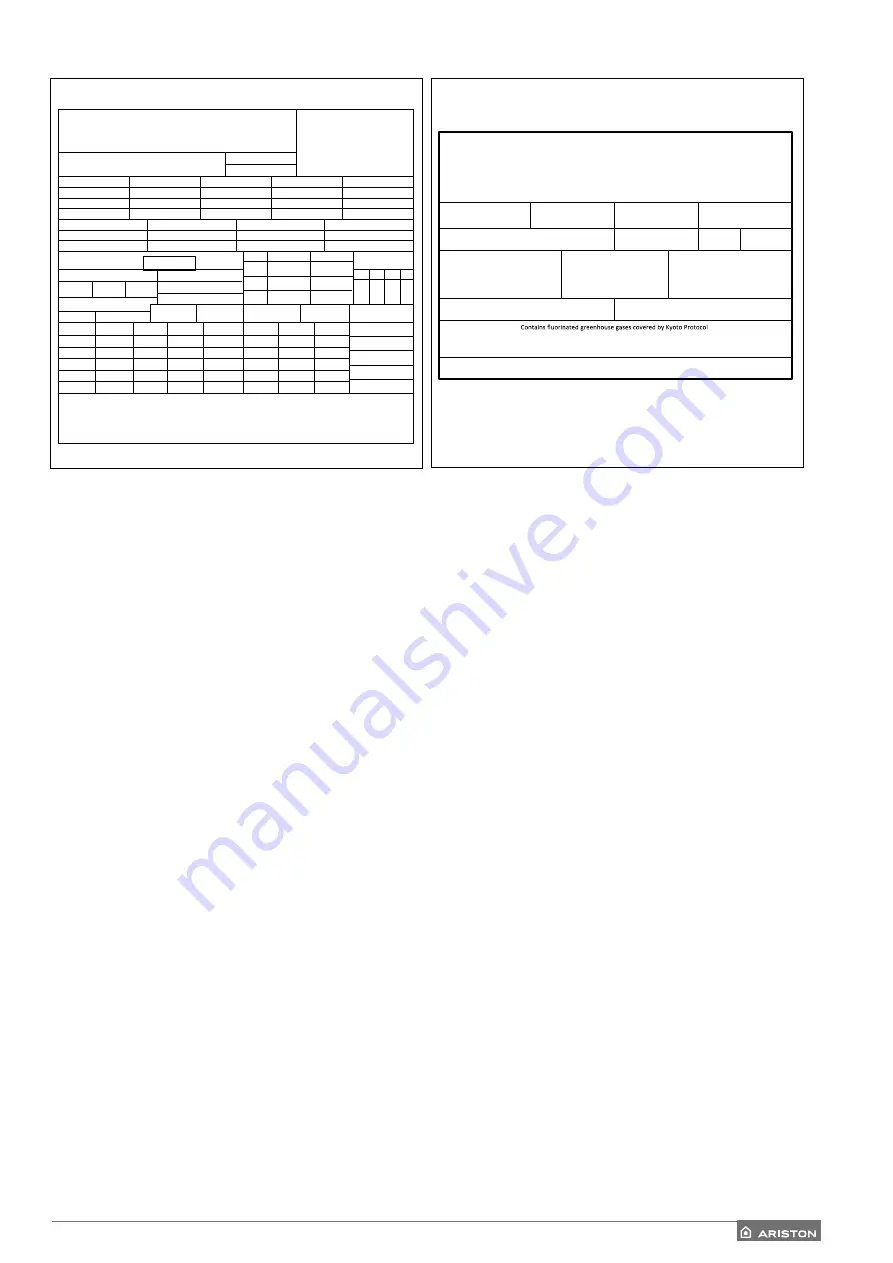

External unit data plate

Internal unit data plate

1

2

3

7

8

9

10

11

14

16

17

19

18

15

12

13

4

5

6

Legend:

1. Homologation

2. Certifi cation

3. Model

4 Performance Ratings heating circuit

5 Cooling date

6 Performance Ratings cooling circuit

7 Type of oil in the refrigerant circuit

8 Refrigerant type - load of the refrigerant

9 GWP indice del potenziale di riscaldamento globale

10 Equivalente CO2

11 Electrical data

12 Electrical protection

13 Maximum electric power

14. Maximum pressure refrigerant circuit

15. Minimum pressure refrigerant circuit

16 Plant of manufacturing

17 Protection rating

18 Certifi cate

19 Contact address

1

2

3

4

5

9

1

0

11

M

AX

MI

N

12

Legend:

1. Brand

2. Manufacturer

3. Appliance model - Serial number

4. Commercial reference

5. Certifi cation number

9. Electrical data

11. Maximum heating pressure

12. Nominal power of heating

elements

Summary of Contents for 3300919

Page 8: ...8 IT 1106 383 1016 670 ø 10 374 1506 383 1016 670 ø 10 374 70 S 70 S T EXT 9 0 110 S T EXT ...

Page 22: ...22 IT SCHEMA ELETTRICO QUADRO UNITÀ ESTERNA 3 ph 1 ph ...

Page 50: ...50 GB 1106 383 1016 670 ø 10 374 1506 383 1016 670 ø 10 374 70 S 70 S T EXT 90 110 S T EXT ...

Page 64: ...64 GB 3 ph 1 ph ELECTRICAL SCHEME BOX OF EXTERNAL UNIT ...

Page 86: ...86 IT ...

Page 87: ...87 IT ...