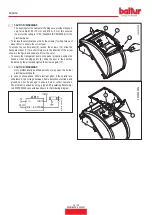

ADJUSTING THE MINIMUM POWER

After burner regulation at maximum power, restore the burner to

minimum power. Press the switch on the connector (4) towards the

minimum without varying the adjustment of the gas valve already per

-

formed.

•

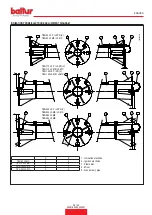

Regulate the minimum power gas flow rate to the required value

using the regulation cam for servomotor minimum output. (See

Servomotor cam regulation).

•

If necessary, correct the combustion air supply adjusting the

screw(s) (12).

•

Check the combustion parameters in the 1st stage with appropriate

instruments (C02 max= 10%, O2 min=3%, CO max=0,1%)

ADJUSTING THE FLOW RATE FOR IGNITION

•

Once regulation of minimum flame has been carried out, the burner

needs to be switched off and check that ignition occurs properly. If

necessary, it is possible to optimise burner regulation during igni

-

tion, proceeding as follows:

-

Regulate the gas flow rate upon ignition, using the cam IV (see

Servomotor cam regulation). It is usually advisable to set cam

IV at a slightly higher angle than the first stage cam III.

-

If necessary, correct the combustion air supply adjusting the

screw(s) (11).

CAUTION / WARNINGS

Check that the ignition takes place properly. If the passage

between the head and the disk is closed, the speed of the (air/

fuel) mix may be so high that ignition is difficult. Open the gas

valve speed regulator (if fitted) bit by bit to a position in which

ignition takes place correctly, and accept this as the final po

-

sition.

The air pressure switch stops the equipment operation if air pressure

is not at the expected value.

The pressure switch must therefore be adjusted so that it is triggered

to close the NO (normally open) contact when the air pressure in the

burner reaches a particular value.

If the air pressure switch does not detect a pressure greater than that

calibrated, the equipment runs through its cycle but does not switch

on the ignition transformer and does not open the gas valves and so

the burner “locks-out”.

To unlock the burner, press the special push button and return the

pressure switch regulator to a value sufficient for measuring an air

pressure slightly below the actual air pressure detected in minimum

output operation.

Release the burner and check that it starts up correctly.

Adjust the setting of the pressure switch to a level slightly below the

actual air pressure detected in first stage operation. Release the bur

-

ner and check that it starts up correctly.

The gas pressure control switches (minimum and maximum) prevent

the burner from operating when gas pressure does not lie between

the expected range.

The minimum value pressure switch makes use of the NO (normally

open) contact which is closed when the pressure switch detects a

pressure higher than its own setting.

The maximum pressure switch uses the NC (normally closed) contact

that is closed when the pressure switch detects a pressure lower than

the value it is set to.

Adjustment of minimum and maximum pressure values on the pres

-

sure switches must be performed when testing the burner, on the

basis of the pressure measured in each case.

The triggering (opening of the circuit) of any of the pressure switches

when the burner is running (flame on) locks out the burner immedia

-

tely.

When first switching on the burner it is essential to check that they

work properly.

•

Check for the triggering of the ionisation electrode by disconnecting

the jumper between terminals 30 and 31 on the printed circuit bo

-

ard and start the burner.

The equipment must run through its cycle completely and, three se-

conds after the ignition flame has formed, “lock-out”.

•

Check the efficiency of the thermostats or boiler pressure switches

(they should shut down the burner when triggered).

IMPORTANT

Once the adjusting operations are completed, visually check

that the thin plate on which the bearing acts has a progressive

profile.

Using the special instruments, check also that throughout the

entire burner operating range, the combustion parameters are

not too far from optimal values.

ENGLISH

19 / 34

0006160254_202001

Summary of Contents for TBG 80 LX MC

Page 2: ......

Page 34: ...SCHEMI ELETTRICI ITALIANO 32 34 0006160254_202001...

Page 36: ...ITALIANO 34 34 0006160254_202001...

Page 68: ...WIRING DIAGRAMS ENGLISH 32 34 0006160254_202001...

Page 70: ...ENGLISH 34 34 0006160254_202001...

Page 71: ......