ENGLISH

19 / 32

0006081530_201711

STARTING UP AND REGULATION

•

Make sure that the mains voltage corresponds to the

manufacturer's requirements and that all electrical connections

made at the installation site are effected properly as illustrated

in our wiring diagram.

•

Make sure that the combustion products may be freely vented

through the boiler and flue dampers.

•

Check that there is water in the boiler and that the gate valves

of the system are open.

•

Check that all the gate valves fitted on the fuel suction and

return pipes are open; the same applies to any other fuel shut-

off devices.

•

Make sure that the combustion head is long enough to enter

the furnace following the measure specified by the boiler

manufacturer.

•

Bleed out the air contained in the gas piping, with due

precautions and with doors and windows open.

•

Open the union on the pipe near the burner and then open

slightly the gas shut-off cocks.

When the characteristic odour of gas can be smelled, close the

cut-off cock.

• Wait the time necessary for the gas in the room to disperse

outside. Re-connect the burner to the gas pipeline.

I

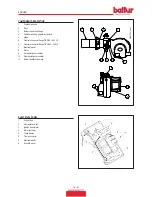

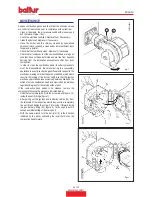

sinottico_lamtecBT3xx

1

3

5

2

4

1 - Main On / Off switch

2 - Fuse

3 - Display

4 - Confirm or RESET key

5 - Programming keys

• Apply a pressure gauge of appropriate scale to the pressure

intake on the gas pressure switch. If the foreseen amount of

pressure allows it, it is better to use a water column instrument.

Do not use dial instruments for average pressures.

•

With the switch (1) on the mimic panel switched to “O” and the

main switch turned on, manually close the remote control switch

and check that the motor revolves in the correct direction. If

necessary, exchange the position of the two cables in the

line that feeds the motor in order to reverse the direction of

revolution.

• Now switch on the main switch. This powers on the control

device, and the programmer turns on the burner as described

in the chapter "Operation description". For burner adjustment,

refer to the instructions for the electronic cam supplied.

•

After having adjusted the “minimum”, (200) turn the burner

gradually to maximum, by using the controls on the electronic

cam keyboard.

•

We recommend that you check combustion using the appropriate

instrument at all intermediate points on the modulation route

(from 200 to 999), checking the gas flow rate by reading the

meter.

•

It is essential to check, with a suitable instrument, that the

percentage of carbon monoxide (CO) present in the fumes does

not exceed the limit set by regulations at the time of installation.

•

Now check the proper automatic operation of modulation.

This ensures that the equipment receives the signal from the

electronic modulation regulator, if the burner is the modulating

model, or from the second stage thermostat or pressure switch,

if it is a two stage progressive burner.

The air pressure switch stops the equipment operation if air

pressure is not at the expected value.

The pressure switch must therefore be adjusted so that it is

triggered to close the NO (normally open) contact when the air

pressure in the burner reaches a particular value.

The connection circuit of the pressure switch is self-controlling so

that the NC contact (normally closed) which is meant to be closed

at rest (with the fan stopped and consequent lack of air pressure

in the burner), must actually be in this condition. If it does not, the

control box is not switched on (the burner does not start).

Specifically, if the NO contact is not closed (normally open) as

it should be during working (this may be due to insufficient air

pressure), the equipment carries out its working cycle but does not

switch on the ignition transformer and does not open the gas pilot

light valve so the burner shuts down.

Summary of Contents for 17500010

Page 2: ......

Page 31: ...ITALIANO 29 32 0006081530_201711 SCHEMI ELETTRICI...

Page 32: ...ITALIANO 30 32 0006081530_201711...

Page 33: ...ITALIANO 31 32 0006081530_201711...

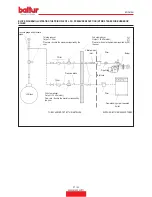

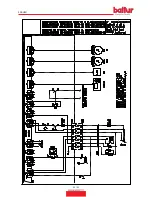

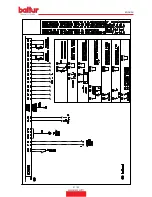

Page 63: ...ENGLISH 29 32 0006081530_201711 WIRING DIAGRAMS...

Page 64: ...ENGLISH 30 32 0006081530_201711...

Page 65: ...ENGLISH 31 32 0006081530_201711...

Page 67: ......