OPERATING DESCRIPTION

Blown air burners with electronic modulation may be used on hearths

under strong pressure or in a vacuum, according to the corresponding

operating curves.

They combine a very stable flame with total safety and high perfor

-

mance.

The burner is fitted with an electronic cam controlled by a microproces

-

sor for intermittent operation, and for the control and monitoring of the

blown air gas burners.

The burner is fitted with a valve tightness control device. To better

understand the operation of the electronic cam, read the specific in

-

structions in the manual provided carefully.

The modulating operation allows the transition from the first stage (mi

-

nimum output) to the second stage (maximum output) and vice versa.

It is progressive in terms of both amount of combustion air let in and

amount of output fuel, continuously adjusting to the specific system

requirements.

Ignition is preceded by pre-ventilation of the combustion chamber.

The combustion chamber pre-ventilation stage takes place with the air

damper fully open.

At the end of pre-ventilation stage, the combustion air damper goes

back to ignition position.

If the air pressure switch has detected a sufficient pressure, the ignition

transformer activates at the end of the ventilation phase and after 3

seconds the safety and main valves open in sequence.

Gas reaches the combustion head, mixes with air supplied by the fan

and is ignited by the spark generated by the ignition electrode on the

flame disc. The gas output is regulated by the throttle valve.

Three seconds after the valves (main and safety) activate, the ignition

transformer switches off.

Flame presence is detected by the dedicated control device (UV pho

-

tocell).

The programmer relay moves past the lock-out position and takes the

air/gas flow rate regulation servomotors and inverter (if fitted) to the

minimum point.

If the modulation probe allows it (regulation at a temperature or pres

-

sure value higher than the one present in the boiler), the equipment

controls the rotation of the air/gas flow rate regulation servomotors and

regulates the motor's RPM (if the inverter is fitted). This determines a

gradual increase of the power burned until you reach the maximum

output to which the burner has been set.

CAUTION / WARNINGS

The electronic cam controls the burner, activating the combustion

air, gas servomotor and the fan motor, if the inverter is fitted,

according to a curve that has ten points set (see curve regulation

table).

The burner remains in the maximum output position as long as the

temperature or pressure reaches a value sufficient enough to cause

the intervention of the probe that rotates the gas/air flow rate regulation

servomotors. This progressively reduces the gas, combustion air and

motor's RPM (if the inverter is fitted) to the minimum.

If the threshold value of temperature or pressure to which the control

device is set is reached, the burner will be shut down.

As temperature or pressure drops below the control device set-point,

the burner is started again as described above.

During normal operation, the modulation probe installed on the boiler

measures any variation in temperature or pressure and automatically

adjusts the fuel and combustion air flow rate through the relevant ser

-

vomotors.

•

in a clockwise direction the air flow increases;

•

anticlockwise rotation: the air flow decreases.

In this way the burner is able to optimise the request of heat to be

supplied to the boiler.

If the flame does not appear within 3 seconds after the gas valves have

opened, the control box goes into the lock-out condition (the burner

shuts down completely and the warning light turns on).

To “reset” the control box operation, press the reset button.

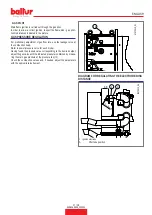

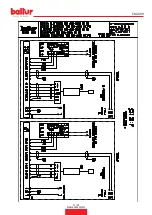

1

2

3

4

5

6

Display_BT320

1 Main ON/OFF switch

2 Thermostatic line switch

3 BT 320 Display

4 Equipment lock-out warning light

5 Voltage presence warning light

6 Fan lock-out, if foreseen

14 / 28

0006160509_202301

ENGLISH

Summary of Contents for TBG 1600 LX ME

Page 2: ......

Page 25: ...SCHEMI ELETTRICI 23 28 0006160509_202301 ITALIANO...

Page 26: ...24 28 0006160509_202301 ITALIANO...

Page 27: ...25 28 0006160509_202301 ITALIANO...

Page 28: ...26 28 0006160509_202301 ITALIANO...

Page 29: ...27 28 0006160509_202301 ITALIANO...

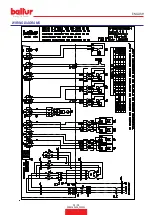

Page 53: ...WIRING DIAGRAMS 23 28 0006160509_202301 ENGLISH...

Page 54: ...24 28 0006160509_202301 ENGLISH...

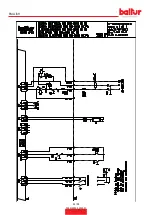

Page 55: ...25 28 0006160509_202301 ENGLISH...

Page 56: ...26 28 0006160509_202301 ENGLISH...

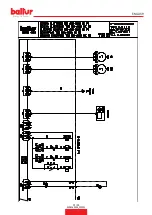

Page 57: ...27 28 0006160509_202301 ENGLISH...

Page 59: ......