ITALIANO

39 / 60

0006160032_201711

MANUTENZIONE

TBML 80 ..

Effettuare almeno una volta all’anno e comunque in conformità

alle norme vigenti, l’analisi dei gas di scarico della combustione

verificando la correttezza dei valori di emissioni.

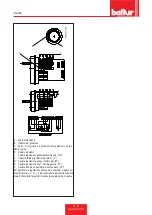

• Pulire la serranda aria, il pressostato aria con presa di pressione

ed il relativo tubo se presenti.

•

Verificare lo stato degli elettrodi. Se necessario sostituirli.

• Pulire la fotocellula. Se necessario sostituirla.

• Far pulire la caldaia ed il camino da personale specializzato in

fumisteria, una caldaia pulita ha maggior rendimento, durata e

silenziosità.

•

Controllare che il filtro del combustibile sia pulito. Se necessario

sostituirlo.

•

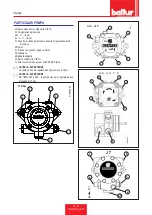

Verificare che tutti i componenti della testa di combustione siano

in buono stato, non deformati e privi di impurità o depositi derivanti

dall'ambiente di installazione e/o da una cattiva combustione.

•

Effettuare l’analisi dei gas di scarico della combustione verificando

la correttezza dei valori di emissioni.

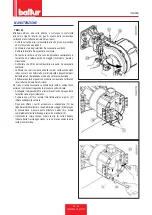

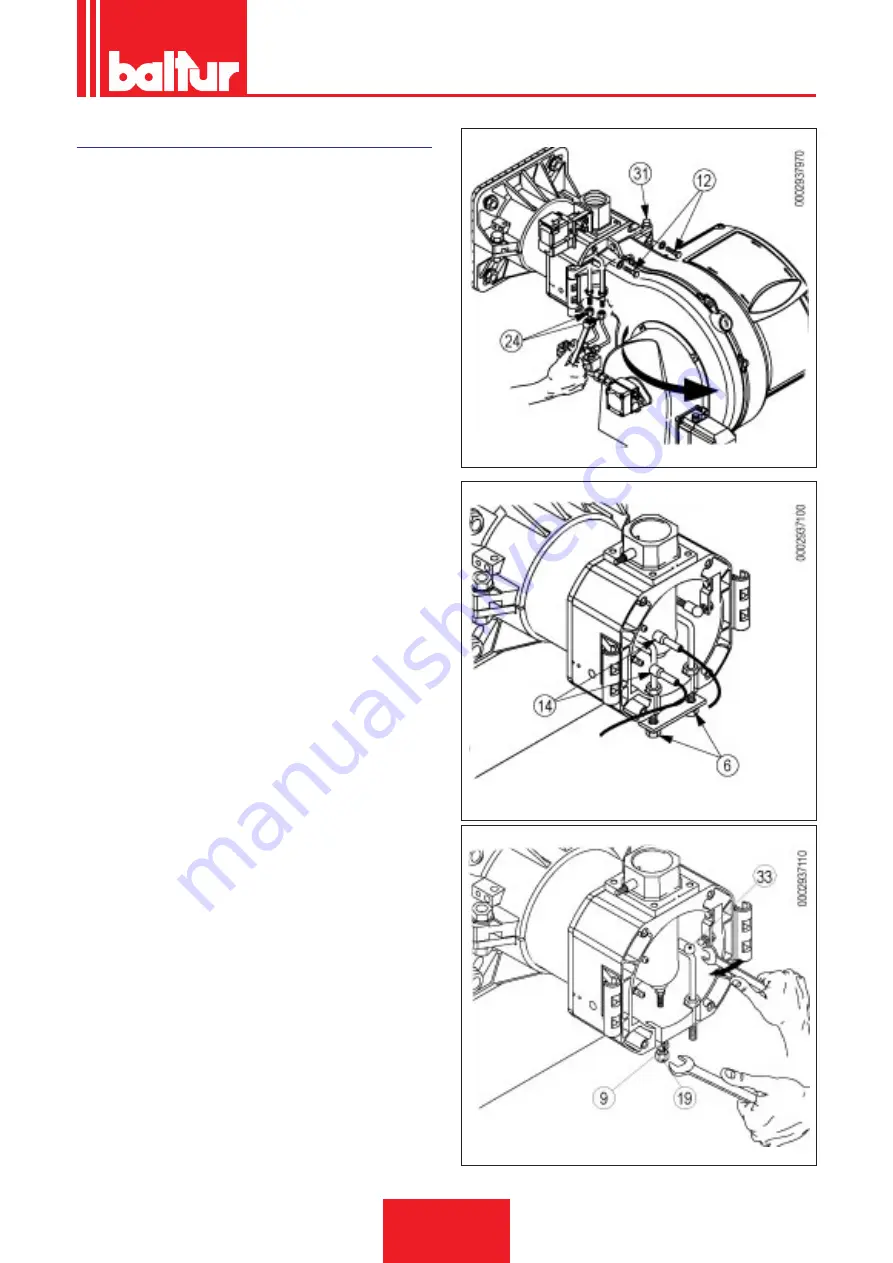

Nel caso si renda necessaria la pulizia della testa di combustione,

estrarne i componenti seguendo la procedura sotto indicata:

•

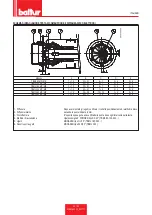

Scollegare i tubi gasolio (24) dai raccordi posti sotto il gruppo testa,

fare attenzione al gocciolamento.

•

Svitare le due viti (12) e ruotare il bruciatore attorno al perno (31)

infilato nell’apposita cerniera.

•

Dopo aver sfilato i cavi di accensione e ionizzazione (14) dai

rispettivi elettrodi, allentare i due dadi di bloccaggio (6) dal gruppo

di miscelazione. A questo punto allentare il dado (9) e svitare

completamente la vite di fissaggio raccordo mandata (19).

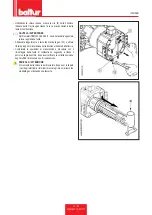

• Utilizzando la chiave idonea, svitare la vite (8) nella direzione

indicata dalla freccia sganciando la leva di avanzamento della

testa di combustione.

Summary of Contents for TBML 80 ME

Page 2: ......

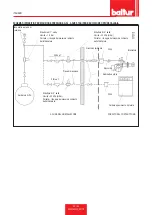

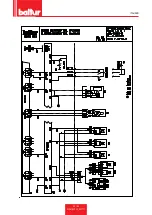

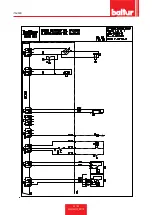

Page 4: ...ITALIANO 2 60 0006160032_201711 ITALIANO Schemi elettrici 48...

Page 50: ...ITALIANO 48 60 0006160032_201711 SCHEMI ELETTRICI...

Page 51: ...ITALIANO 49 60 0006160032_201711...

Page 52: ...ITALIANO 50 60 0006160032_201711...

Page 53: ...ITALIANO 51 60 0006160032_201711...

Page 54: ...ITALIANO 52 60 0006160032_201711 BT1 BA BP I1 I2 I3 I4...

Page 56: ...ITALIANO 54 60 0006160032_201711...

Page 57: ...ITALIANO 55 60 0006160032_201711...

Page 58: ...ITALIANO 56 60 0006160032_201711...

Page 59: ...ITALIANO 57 60 0006160032_201711...

Page 60: ...ITALIANO 58 60 0006160032_201711 BT1 BA BP I1 I2 I3 I4...

Page 62: ......

Page 64: ...ENGLISH 2 60 0006160032_201711 ENGLISH Wiring diagrams 48...

Page 110: ...ENGLISH 48 60 0006160032_201711 WIRING DIAGRAMS...

Page 111: ...ENGLISH 49 60 0006160032_201711...

Page 112: ...ENGLISH 50 60 0006160032_201711...

Page 113: ...ENGLISH 51 60 0006160032_201711...

Page 114: ...ENGLISH 52 60 0006160032_201711 BT1 BA BP I1 I2 I3 I4...

Page 116: ...ENGLISH 54 60 0006160032_201711...

Page 117: ...ENGLISH 55 60 0006160032_201711...

Page 118: ...ENGLISH 56 60 0006160032_201711...

Page 119: ...ENGLISH 57 60 0006160032_201711...

Page 120: ...ENGLISH 58 60 0006160032_201711 BT1 BA BP I1 I2 I3 I4...

Page 122: ......

Page 123: ......