BRS-LCi SPS

3 Produktbeschreibung

DE - 9

3.2 Abkürzungen

3.3 Typenschild

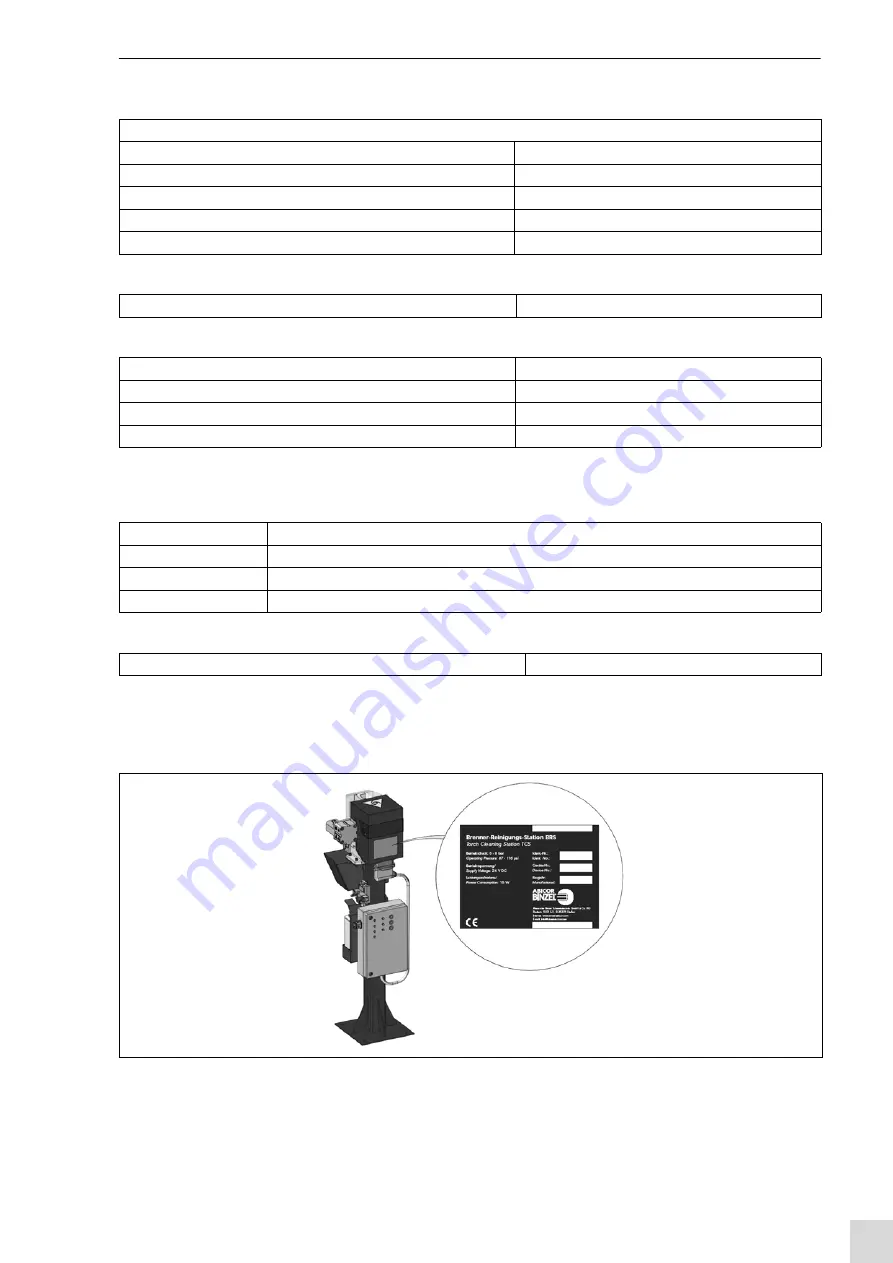

Die Brennerreinigungsstation

BRS-LCi SPS

ist mit einem Typenschild am Gehäuse gekennzeichnet.

Beachten Sie für alle Rückfragen folgende Angaben:

• Gerätetyp, Identnummer, Seriennummer, Baujahr

Induktive Näherungsschalter Schließer (pnp)

Betriebsspannung

10 - 30 V DC

Zulässige Restwelligkeit

Vss < 10 %

Dauerstrom

max. 200 mA

Stromaufnahme

ca. 4 mA (24 V)

Spannungsabfall

ca. 1,2 V (200 mA)

Tab. 7

Elektrik Klemmblock

Einsprühvorrichtung

Behälterinhalt: 1 Liter

Tab. 8

Einsprühvorrichtung

Schnittleistung bei 6 bar

Massivdraht

bis 1,6 mm

Fülldraht

bis 3,2 mm

Schneidezeit

0,5 Sekunden

Tab. 9

Drahtabschneidevorrichtung DAV

BRS-LCi SPS

Brennerreinigungsstation

VI

Einsprüheinheit

DAV

Drahtabschneidevorrichtung

TCP

Werkzeugmittelpunkt (Tool Center Point)

Tab. 10

Abkürzungen und Begriffserklärung

Maßangaben in Zeichnungen oder Diagrammen

Millimeter [mm]

Tab. 11

Maße

Abb. 3

Typenschild Reinigungsstation BRS-LCi SPS

Summary of Contents for BRS-LCi SPS

Page 4: ...DE 4 1 Identifikation BRS LCi SPS ...

Page 34: ...EN 4 1 Identification BRS LCi PLC ...

Page 64: ...FR 4 1 Identification BRS LCi API ...

Page 94: ...ES 4 1 Identificación BRS LCi PLC ...

Page 123: ...BRS LCi PLC Notas ES 33 Notas ...