101-A00 Page 7/12

MAINTENANCE

VANE REPLACEMENT

NOTICE:

Maintenance shall be performed by qualified technicians

only. Following the appropriate procedures and

warnings as presented in manual.

NOTE:

The numbers in parentheses following individual

parts indicate reference numbers on the Pump Parts List.

1. Drain and relieve pressure from the pump and system as

required.

2. If the pump shaft is protruding through the cylinder (12),

remove the head assembly from the pump according to

steps 4 - 8 in the "Pump Disassembly" section of this

manual. If the pump shaft is protruding through the head

(20), remove the entire pump from the mounting bracket

(108 or 108B) (See Step 3 in "Pump Disassembly") then

remove the head assembly from the pump according to

steps 5 - 8 in the "Pump Disassembly" section of this

manual.

3. Turn the shaft by hand until a vane (14) comes to the top

(12 o'clock) position of the rotor. Remove the vane.

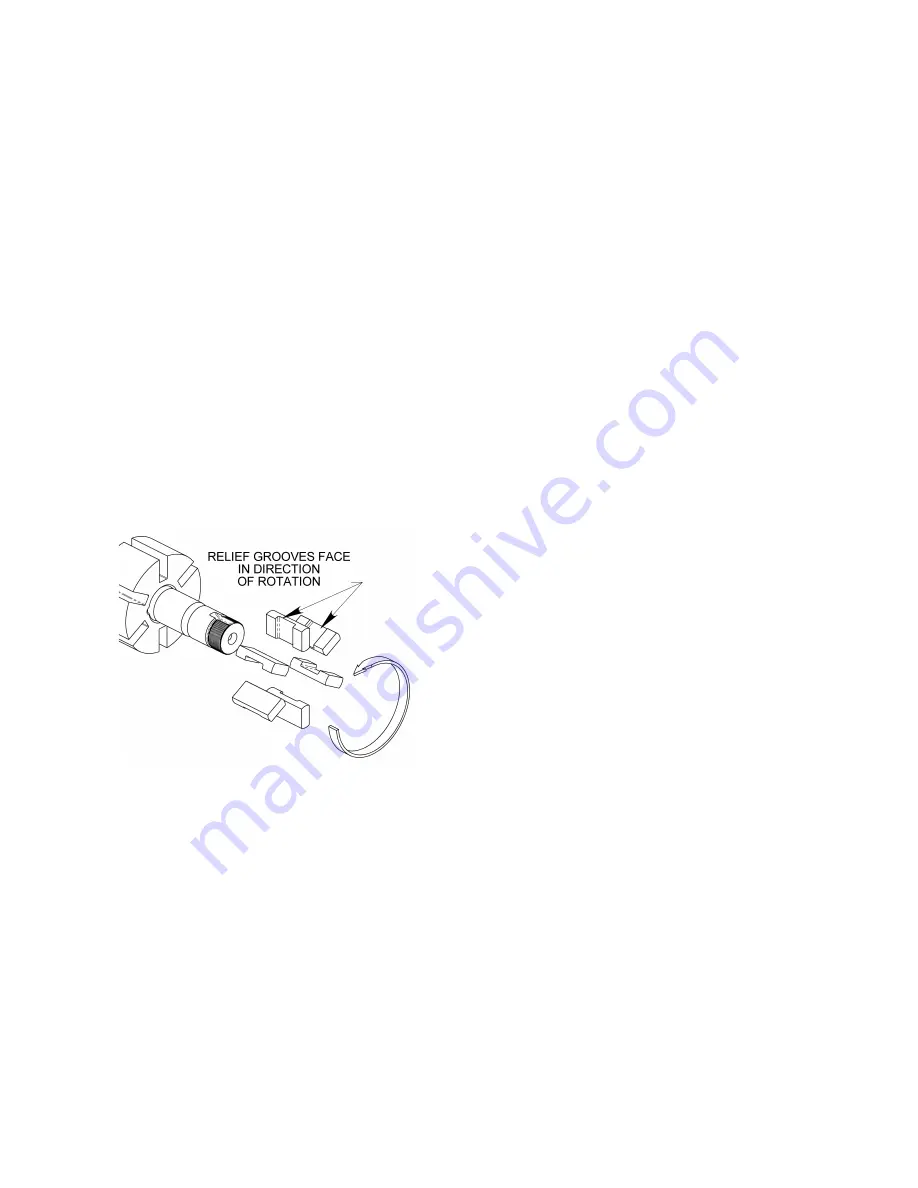

4. Install a new vane (14), ensuring that the relief groove is

facing toward the direction of rotation. See Figure 6.

5. Repeat steps 3 and 4 until all vanes have been replaced.

6. Reassemble the pump according to the "Pump

Assembly." section of this manual.

Figure 6 – Vane Replacement

PUMP DISASSEMBLY

NOTICE:

Follow all hazard warnings and instructions provided in

the “maintenance” section of this manual.

NOTE:

The numbers in parentheses following individual

parts indicate reference numbers on the Pump Parts List.

1. Drain and relieve pressure from the pump and system as

required.

2. Loosen the coupling (34) and remove the shaft key (35).

3. Remove the four mounting screws (28A) and remove the

entire pump assembly from the bracket mount (108 or

108B).

4. Remove the bearing cover capscrews (28), the bearing

cover (27) and gasket (26) Discard the bearing cover

gasket.

5. Remove the locknut (24A) and lockwasher (24B) from

the shaft end protruding through the head (20):

a. Bend up the engaged lockwasher tang and rotate

the locknut counterclockwise to remove it from the

shaft.

b. Slide the lockwasher off the shaft. Inspect the

lockwasher for damage and replace as required.

6. Clean the shaft portion protruding through the head

thoroughly, making sure the shaft is free of nicks and

burrs. This will prevent damage to the mechanical seal

when the head assembly is removed.

7. Remove the head capscrews (21) and carefully pry the

head (20) away from the cylinder.

8. Slide the head off the shaft. The head O-ring (72),

bearing (24), and mechanical seal (153) will come off

with the head assembly. Remove and discard the head

O-ring.

9. Pull the bearing (24) from the housing in the head.

10. Place a cloth under the seal to prevent damage. Using a

blunt instrument, gently push the stationary seat (153B)

to remove it from the head. Be careful not to contact the

seal faces during removal.

11. Remove and discard the mechanical seal O-rings (153D

and 153G).

12. Remove the locknut (24A) and lockwasher (24B) from

the shaft end protruding through the cylinder (12):

a. Bend up the engaged lockwasher tang and rotate

the locknut counterclockwise to remove it from the

shaft.

b. Slide the lockwasher off the shaft. Inspect the

lockwasher for damage and replace as required.

13. Clean the shaft protruding through the cylinder

thoroughly, making sure the shaft is free of nicks and

burrs.

14. Gently pull the rotor and shaft (13) from the cylinder.

While one hand is pulling the shaft, the other hand

should be cupped underneath the rotor to prevent the

vanes (14) from falling out. Carefully set the rotor and

shaft aside.

15. Remove vanes (14) from rotor and shaft (13).

16. Pull the bearing (24) from the cylinder.

17. Place a cloth under the seal to prevent damage. Using a

blunt instrument, gently push the stationary seat (153B)

to remove it from the head. Be careful not to contact the

seal faces during removal.

18. Remove and discard the mechanical seal O-rings (153D

and 153G).

PARTS REPLACEMENT

1. If any of the O-rings have been removed or disturbed

during disassembly, they must be replaced with new O-

rings.

2. Excessive or continuous leakage from the telltale hole in

the bearing cover may be an indication of a damaged

mechanical seal. If a mechanical seal has been leaking, it

is recommended the entire seal be replaced. Refer to

"General Pump Troubleshooting" for possible causes of

seal leakage.

Summary of Contents for XB1A

Page 11: ...101 A00 Page 11 12 NOTES...