101-A00 Page 8/12

MAINTENANCE

PUMP ASSEMBLY

Before reassembling the pump, inspect all component parts

for wear or damage, and replace as required. Wash out the

bearing/seal recess of the head and cylinder and remove any

burrs or nicks from the rotor and shaft.

1. Position the pump cylinder (12) with the bearing side up.

2. Apply a small amount of quality O-ring lubricant in the

seal and bearing recess of the cylinder to facilitate

mechanical seal (153) installation.

3. Insert the seal jacket assembly (153A) into the seal

recess of the cylinder with the drive tangs of the jacket

inward.

4. With the polished face outward, align the notches of the

rotating seal face with the jacket, and install the seal

face (153F) and O-ring (153G) into the jacket assembly.

After installation, clean the seal face with a clean tissue

and alcohol.

5. Clean the polished face of the stationary seat (153B)

with a clean tissue and alcohol.

6. Install new O-ring (153D) onto stationary seat (153B).

7. Align the notch in stationary seat (153B) with the anti-

rotation pin in the cylinder (12) and insert it into the seal

recess with the polished face inward to mate with the

rotating face.

8. Hand pack the ball bearing (24) with grease. Refer to

"Lubrication" for the recommended grease.

9. Install the bearing (24) into the cylinder recess. The

bearing balls should face outward, with the grease shield

inward. Ensure that the bearing (24) is fully and squarely

seated against the mechanical seal (153).

10. Keep the bearing (24) from falling out of the cylinder (12)

by securing with one of the bearing cover capscrews

(28) and a washer that will catch the outer ring of the

bearing when tightened.

11. Turn the pump cylinder (12) over with the INTAKE port

and relief valve to the

right

.

12. Determine which rotation direction the pump should be

when installed.

6 vane pumps may be assembled Right-Hand (Factory

Standard) or Left-Hand.

4 vane pumps (discontinued models) are

Right Hand only.

A Right-Hand rotation pump will have the drive end of

the shaft (long end) protruding through the cylinder (12)

with the bearing cover (27) on the head (20).

A Left-Hand rotation pump will have the drive end of the

shaft (long end) protruding through the head (20) with

the bearing cover (27) on the cylinder (12).

13. Apply a light coating of quality O-ring lubricant to the

shaft end to be inserted into the cylinder.

14. Insert the shaft into the cylinder (12). Carefully slide the

shaft through the installed mechanical seal (153) and

bearing. Align the notch in the rotor with the drive tang

on the seal jacket of the mechanical seal. Rotate the

shaft to ensure the drive tangs of the mechanical seal

are engaged in the notches in the rotor.

15. Install lockwasher (24B) on the shaft protruding through

the bearing in the cylinder with the tangs outward.

Ensure the inner tang “A” of the lockwasher is engaged

in the slot in shaft threads. Bend it slightly, if necessary.

(See Figure 8.)

16. Install locknut (24A) onto threads of shaft with the

tapered end inward.

17. Tighten the locknut (24A) with a spanner wrench to pull

the rotor flat against the back wall of the cylinder. DO

NOT overtighten the locknut and bend or shear the inner

tang. Adjustment to the locknuts will be made after the

head is installed.

18. Insert the vanes (14) into the slots in the rotor, ensuring

that the relief groove is facing toward the direction of

rotation. See Figure 6

19. Apply a light coating of quality O-ring lubricant in the seal

and bearing recess of the head (20) to facilitate

mechanical seal (153) installation.

20. Insert the seal jacket assembly (153A) into the seal

recess of the head with the drive tangs of the jacket

inward.

21. With the polished face outward, align the notches of the

rotating seal face with the jacket, and install the seal face

(153F) and O-ring (153G) into the jacket assembly.

22. Clean the polished face of the stationary seat (153B)

with a clean tissue and alcohol.

23. Install new O-ring (153D) onto stationary seat (153B).

24. Align the notch in stationary seat (153B) with the anti-

rotation pin in the head (20). Insert it into the seal

recess with the polished face inward to mate with the

rotating face.

25. Hand pack the ball bearing (24) with grease. Refer to

"Lubrication" in the Pump Maintenance Section for the

recommended grease.

26. Install the bearing (24) into the head recess. The bearing

balls should face outward, with the grease shield inward.

Ensure that the bearing (24) is fully and squarely seated

against the mechanical seal (153).

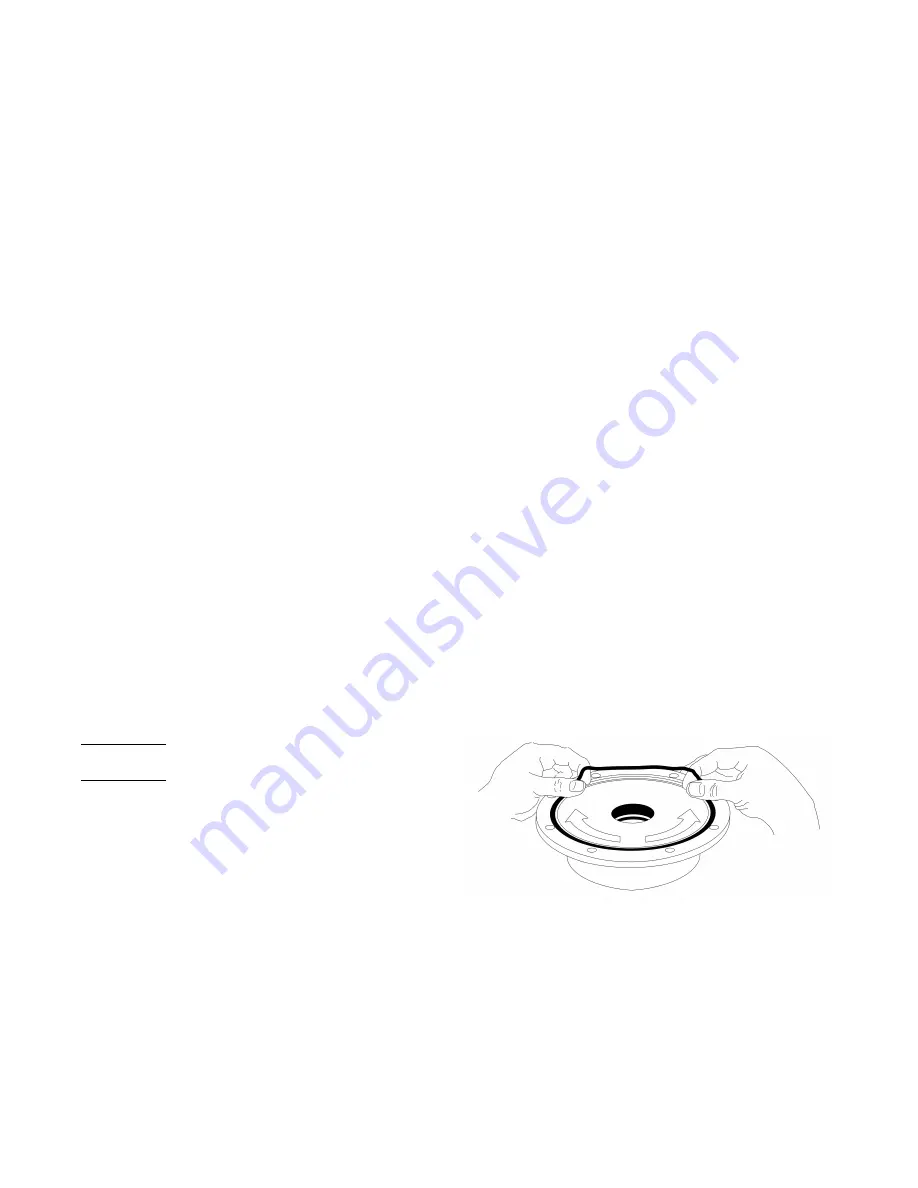

27. Apply a small amount of quality O-ring lubricant to the O-

ring groove on the inside face of the head and install a

new head O-ring (72) in the groove by laying the O-ring

flat and starting in on one side of the groove, stretching

ahead with the fingers, as shown in Figure 7.

Figure 7 Head O-ring Installation

28. Apply a light coating of quality O-ring lubricant on the

shaft to facilitate head installation.

29. With the telltale hole towards the bottom of the pump,

carefully install the head assembly (20) over the shaft

and against the cylinder (12). Use care not to damage

the mechanical seal components. Align the drive tangs

of the mechanical seal with the notches in the rotor.

30. Rotate the head (20) to engage the drive tangs of the

seal jacket with the slots in the rotor.

Summary of Contents for XB1A

Page 11: ...101 A00 Page 11 12 NOTES...