IMPORTANT —READ BEFORE INSTALLING

1. Read and become familiar with these installation

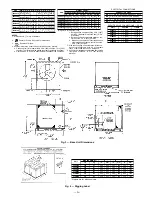

instructions before installing this unit (Fig. 1).

2. Be sure the installation conforms to all applicable local

and national codes.

3. These instructions contain important information for the

proper maintenance and repair of this equipment. Re-

tain these instructions for future use.

CONTENTS

Page

SAFETY CONSIDERATIONS

. . . . . . . . . . . . . . . . . . . . . . . 1

INSTALLATION

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-9

I. Locate the Unit

. . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

II. Rig and Place Unit

. . . . . . . . . . . . . . . . . . . . . . . . . 2

III. Compressor Mounting

. . . . . . . . . . . . . . . . . . . . . . 2

IV. Unit Refrigerant Piping Connections

. . . . . . . . . . 2

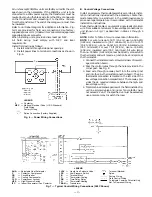

V. Electrical Connections

. . . . . . . . . . . . . . . . . . . . . . 6

VI. Accessory Installation

. . . . . . . . . . . . . . . . . . . . . . 9

PRE-START-UP

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

START-UP

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

I. Start-Up and Adjustments

. . . . . . . . . . . . . . . . . . 10

CARE AND MAINTENANCE

. . . . . . . . . . . . . . . . . . . . . . 10

SERVICE

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11-13

I. Cleaning

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

II. Lubrication

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

III. Condenser-Fan Adjustment

. . . . . . . . . . . . . . . . 11

IV. Capacity Control

. . . . . . . . . . . . . . . . . . . . . . . . . . 12

V. Compressor Removal

. . . . . . . . . . . . . . . . . . . . . 12

VI. Crankcase Heater

. . . . . . . . . . . . . . . . . . . . . . . . . 12

VII. Refrigerant Charge

. . . . . . . . . . . . . . . . . . . . . . . . 12

VIII. Refrigerant Service Ports

. . . . . . . . . . . . . . . . . . . 12

TROUBLESHOOTING GUIDE

. . . . . . . . . . . . . . . . . . . . 14,15

SAFETY CONSIDERATIONS

WARNING:

Improper installation, adjustment, alter-

ation, service, maintenance, or use can cause explo-

sion, fire, electric shock, or other occurrences which may

injure you or damage your property. Consult a quali-

fied installer or service agency for information or assis-

tance. The qualified installer or agency must use only

factory-authorized kits or accessories when repairing this

product.

Recognize safety information. This is the safety-alert sym-

bol. (

) When you see this symbol on the unit and in

instructions or manuals, be alert to the potential for per-

sonal injury.

Understand the signal words — DANGER, WARNING, and

CAUTION. These words are used with the safety-alert sym-

bol. Danger identifies the most serious hazards which will

result in severe personal injury or death. Warning indicates

a condition that could result in personal injury. Caution is

used to identify unsafe practices which would result in minor

personal injury or product and property damage.

WARNING:

Before performing service or mainte-

nance operations on unit, turn off main power switch

to unit. Electrical shock could cause personal injury.

1. The power supply (volts, hertz, and phase) must corre-

spond to that specified on unit rating plate.

2. The electrical supply provided by the utility must be suf-

ficient to handle load imposed by this unit.

3. Refer to the Locate the Unit section on page 2 and

Fig. 2 and 3 for locations of electrical inlets, required

clearances, and weight distribution based on recom-

mended support points before setting unit in place.

4. This installation must conform with local building codes.

Refer to local plumbing or wastewater codes and other

applicable local codes.

INSTALLATION

NOTE:

When installing any accessory item, see the manu-

facturer’s installation instructions packaged with the acces-

sory. A qualified agency must use factory-authorized kits or

accessories when modifying this unit.

The 569C072,090, and 120 units use hermetic compressors.

The 576B090,102, and 120 units use semi-hermetic compres-

sors. Refer to Tables 1A and 1B.

Fig. 1 — Typical Unit (569C072 Shown)

installation, start-up and

service instructions

COMMERCIAL AIR-COOLED

CONDENSING UNITS

569C

576B

Cancels: II 569C-72-3

II 569C-72-4

5/1/99

Summary of Contents for 569C

Page 16: ......

Page 17: ......

Page 18: ...Copyright 1999 Bryant Heating Cooling Systems CATALOG NO 5356 902 ...