800SA/801SA: Installation, Start–Up, Operating and Service and Maintenance Instructions

Manufacturer reserves the right to change, at any time, specifications and designs without notice and without obligations.

1

Installation, Start–Up, Operating and

Service and Maintenance Instructions

NOTE:

Read the entire instruction manual before starting the

installation.

SAFETY CONSIDERATIONS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

INTRODUCTION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

CODES AND STANDARDS . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

ELECTROSTATIC DISCHARGE (ESD) PRECAUTIONS PROCE

DURE. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

LOCATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

GENERAL. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

AIR FOR COMBUSTION AND VENTILATION. . . . . . . . . . . . 5

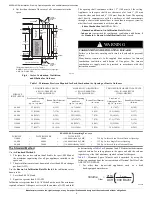

Table 1 – Minimum Free Area Required for Each Combustion Air

Opening or Duct to Outdoors. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

Table 2 – Minimum Space Volumes for 100% Combustion, Ventila

tion, and Dilution from Indoors . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

INSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

UPFLOW INSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

DOWNFLOW INSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . . 8

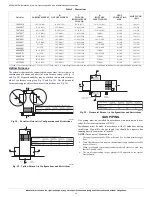

Table 3 – Opening Dimensions - In. (mm) . . . . . . . . . . . . . . . . . . 9

HORIZONTAL INSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . 9

LOCATION RELATIVE TO COOLING EQUIPMENT . . . . . . 10

AIR DUCTS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

GENERAL REQUIREMENTS . . . . . . . . . . . . . . . . . . . . . . . . . . 11

SUPPLY AIR CONNECTIONS . . . . . . . . . . . . . . . . . . . . . . . . . 11

Table 4 – Air Delivery - CFM (With Filter)* . . . . . . . . . . . . . . . 12

Table 5 – Dimensions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

GAS PIPING. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

Table 6 – Maximum Capacity of Pipe* . . . . . . . . . . . . . . . . . . . . 15

ELECTRICAL CONNECTIONS. . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Table 7 – Electrical Data . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

J-BOX RELOCATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

ACCESSORIES. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

NOTES FOR THERMOSTAT WIRING DIAGRAMS . . . . . . . 20

VENTING. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

GENERAL VENTING REQUIREMENTS . . . . . . . . . . . . . . . . 20

Table 8 – Combined Appliance Maximum Input Rating

in Thousands of Btuh per Hour . . . . . . . . . . . . . . . . . . . . . . . . . . 21

Table 9 – Minimum Allowable Input Rating of Space-Heating Appli

ance in Thousands of Btuh per Hour . . . . . . . . . . . . . . . . . . . . . . 21

EXTERIOR MASONRY CHIMNEY FAN + NAT

INSTALLATIONS WITH TYPE-B DOUBLE-WALL

VENT CONNECTORS ©NFPA & AGA . . . . . . . . . . . . . . . . . . 22

Fig. 31

-

Fig. 43

. . . . . . . . . . . . . . . . . 25

START-UP, ADJUSTMENT, AND SAFETY CHECK . . . . . . . . . 25

GENERAL. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

Table 10 – Altitude Derate Multiplier for U.S.A. . . . . . . . . . . . . 27

Table 11 – Orifice Size* and Manifold Pressure (In. W.C.) for Gas In

put Rate . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

Table 12 – Orifice Size* And Manifold Pressure (In. W.C.) For Gas

Input Rate. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

Table 13 – Gas Rate (Cu Ft./Hr.). . . . . . . . . . . . . . . . . . . . . . . . . 29

SERVICE AND MAINTENANCE PROCEDURES. . . . . . . . . . . . 30

GENERAL. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

ELECTRICAL CONTROLS AND WIRING . . . . . . . . . . . . . . . 31

CARE AND MAINTENANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

CLEANING AND/OR REPLACING AIR FILTER. . . . . . . . . . 32

Table 14 – Filter Size Information (In. / mm) . . . . . . . . . . . . . . . 32

BLOWER MOTOR AND WHEEL. . . . . . . . . . . . . . . . . . . . . . . 32

CLEANING HEAT EXCHANGER . . . . . . . . . . . . . . . . . . . . . . 33

SEQUENCE OF OPERATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

WIRING DIAGRAM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

TROUBLESHOOTING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

PARTS REPLACEMENT INFORMATION GUIDE . . . . . . . . . . . 39

CASING GROUP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

ELECTRICAL GROUP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

BLOWER GROUP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

GAS CONTROL GROUP. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

HEAT EXCHANGER GROUP. . . . . . . . . . . . . . . . . . . . . . . . . . 39

INDUCER GROUP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

TRAINING. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

Portions of the text and tables are reprinted from current edition of NFPA

54/ANSI Z223.1E, with permission of National Fire Protection Association,

Quincy, MA 02269 and American Gas Association, Washington DC 20001. This

reprinted material is not the complete and official position of the NFPA or ANSI

on the referenced subject, which is represented only by the standard in its entirety.

800SA/801SA

Single Stage, Multi-Speed ECM,

Non–Condensing Gas Furnace

Input Capacities: 45,000 Thru 155,000 Btuh

Use of the AHRI Certified TM Mark indicates a

manufacturer’s participation in the program. For

verification of certification for individual products,

go to www.ahridirectory.org.

D E

S I G N

C

E R

T I F I E

D