CEBORA S.p.A.

17

3.300.160-F

10-03-2016

GB

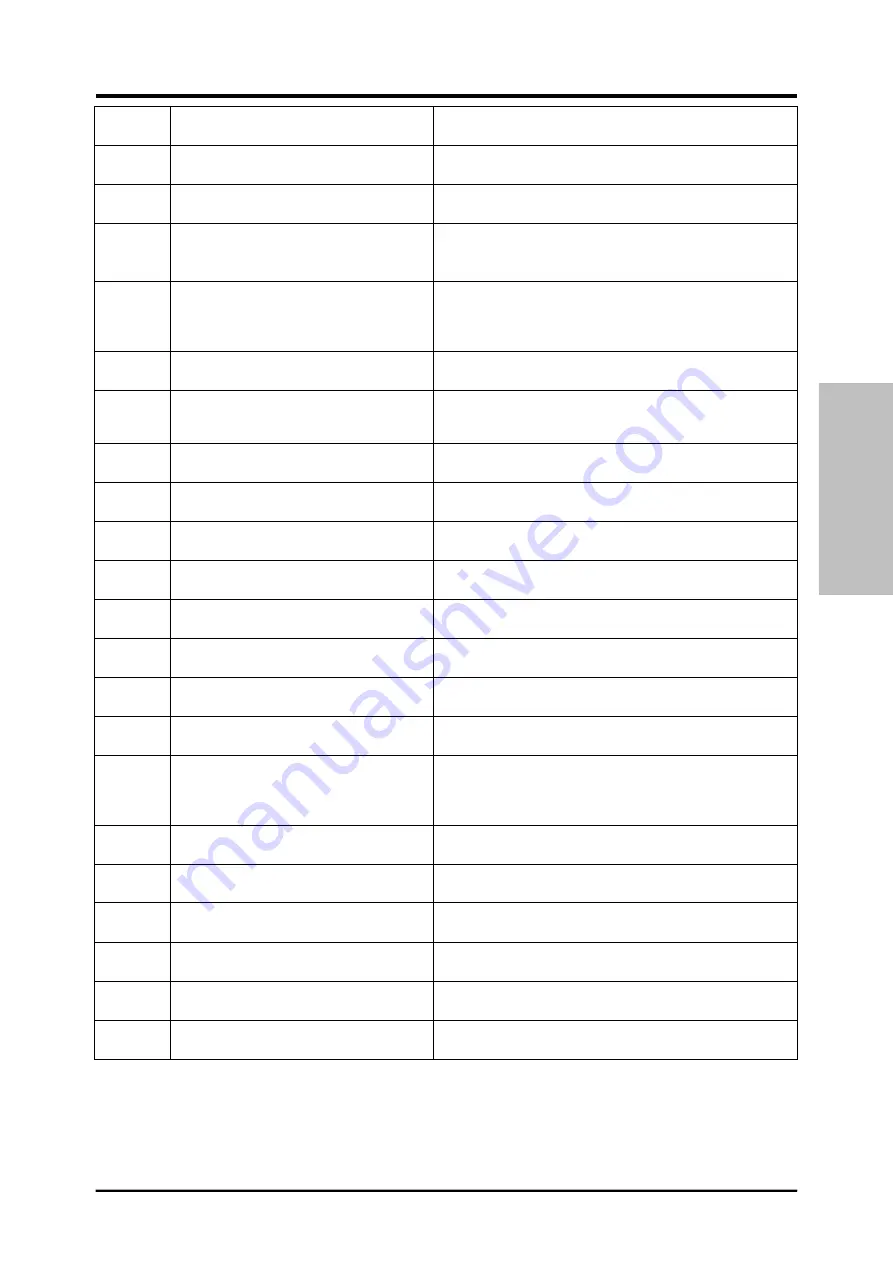

45

(only 289)

Push-pull board not connected.

Check wiring between Push-pull and Motor Control

boards. Replace Push-pull and/or Motor Control boards.

46

(only 289)

Push-pull board error.

Check wiring between Push-pull and Motor Control

boards. Replace Push-pull and/or Motor Control boards.

“trG”

(53)

Start

button

pressed

at

the

overtemperature alarm reset.

Replace Connector and/or Motor Control boards.

54

Output current presence at the Power

Source start up (short circuit between

torch and workpiece).

Check the power wiring between output Diode Group and

Power Source output terminals. Replace Control board

and/or Current Transducer.

56

Time-out max. Short circuit lasting time

excessive.

Check torch wearing conditions, power wiring between

Diode Group and Power Source output terminals. Replace

Measurement and/or Control and/or Driver-ac boards

and/or Current Transducer.

“Mot”

(57)

Excessive error Wire Feeder Motor

current.

Replace Wire Feeder Motor or Wire Feeder group and/or

Motor Control board.

58

(only 289)

Firmware versions misalignment error.

Re-Program Power Source with the right firmware

versions. Replace Control and/or Motor Control and/or

Panel boards.

61

L1 Mains Phase voltage lower than

minimum allowed value.

Make sure the mains three phases values. Replace

Precharge and/or Control boards.

62

(only 289)

L1 Mains Phase voltage higher than

maximum allowed value.

Make sure the mains three phases values. Replace

Precharge and/or Control boards.

63

(only 289)

L2 Mains Phase voltage lower than

minimum allowed value.

Make sure the mains three phases values. Replace

Precharge and/or Control boards.

64

(only 289)

L2 Mains Phase voltage higher than

maximum allowed value.

Make sure the mains three phases values. Replace

Precharge and/or Control boards.

65

(only 289)

L3 Mains Phase voltage lower than

minimum allowed value.

Make sure the mains three phases values. Replace

Precharge and/or Control boards.

66

(only 289)

L3 Mains Phase voltage higher than

maximum allowed value.

Make sure the mains three phases values. Replace

Precharge and/or Control boards.

“tH0”

(73)

Output Diodes overtemperature.

Replace Thermostat on Diode Group and/or Control

board.

“tH1”

(74)

Inverter Igbt overtemperature (analogue

signal).

Replace Thermostat board on Igbt Group and/or Control

board.

“H2O”

(75)

Cooling liquid pressure low.

Check the wired bridge presence on terminals 3 and 4 of

connector J18 Control board (only 289). Replace pressure

switch on cooling unit and/or Precharge and/or Control

boards. Replace Control Board.

“Opn”

(80)

Wire Feeder Motor carter open.

Replace carter switch and/or Motor Control board.

“rob”

90

Emergency stop by Robot, or Robot off.

Check Power Source - Robot connections and Robot

power supply and/or plant safety conditions.

“Sti”

(91)

Stuck wire.

Cut the wire or perform

the “automatic wire detachment

procedure” (see Robot Interface Instructions Manual).

“End”

(92)

Wire end.

Replace the wire spool.

“Ito”

(98)

Inching time out.

Replace Control board.

“OFF”

(99)

Mains supply missing (Power Source

power off).

Replace Precharge and/or Control board.

Summary of Contents for MIG 5040/T

Page 35: ...CEBORA S p A 35 3 300 160 F 10 03 2016 Art 287 80 ...

Page 37: ...CEBORA S p A 37 3 300 160 F 10 03 2016 Art 289 80 ...

Page 39: ...CEBORA S p A 39 3 300 160 F 10 03 2016 ...

Page 40: ...CEBORA S p A 40 3 300 160 F 10 03 2016 GR 52 ...

Page 42: ...CEBORA S p A 42 3 300 160 F 10 03 2016 ...