9 SP

E

S

P

A

Ñ

O

L

CUADRO 1 - Aceite refrigerante - Dieléctrico

PROVEEDOR

CLASE

BP

Enerpar SE100

Conoco

Pale Paraffi n 22

Mobile

D.T.E. Oil Light

G & G Oil

Circulating 22

Imperial Oil

Voltesso-35

Shell Canada

Transformer-10

Texaco

Diala-Oil-AX

Woco

Premium 100

F-1.3) Cómo reemplazar el aceite:

Cárter del motor -

Vacíe todo el aceite del cárter del motor

y deséchelo apropiadamente. Llénelo con aceite refrigerante

nuevo (consulte la lista de piezas para la cantidad) tal como

se indica en el Cuadro 1. Se debe dejar un espacio para aire

en la parte superior del cárter del motor a fi n de compensar

la expansión de aceite. (vea los cortes transversales en la

Figura 8 ó 9). Ponga la unidad en posición vertical y llene

sólo hasta que el motor, tal como lo observa a través del

abertura del tapón del tubo, esté cubierto y no más. Aplique

un compuesto para roscas de tuberías a las roscas del tapón

del tubo (41) o válvula de presión ( 42) e instale dentro del

cárter del motor (11).

¡ADVERTENCIA! - No llene con

demasiado aceite. Si se llena el carter del

motor con demasiado aceite se puede

crear una presion hidraulica excesiva y

peligrosa que puede destruir la bomba y crear un riesgo.

Llenar con demasiado aceite anula la garantia.

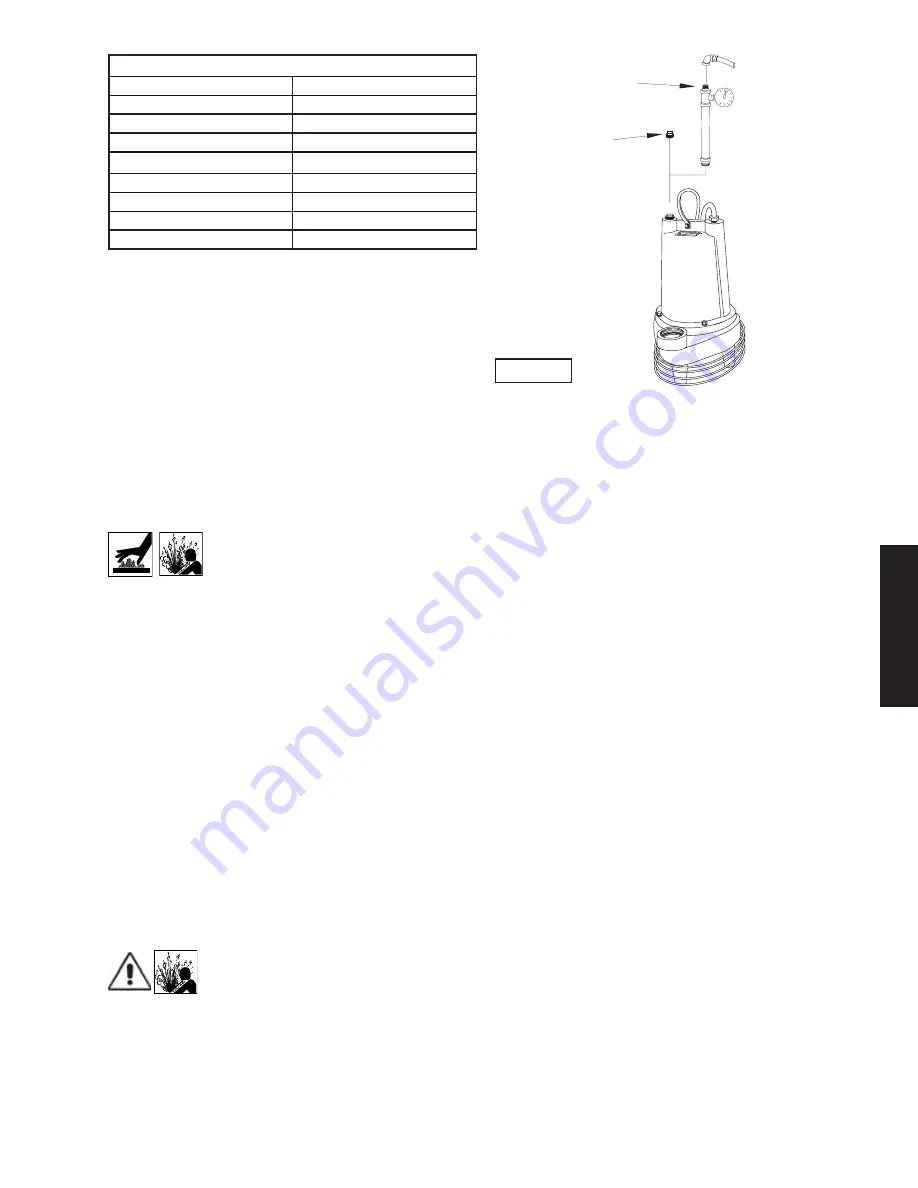

F-1.4) Prueba de presión:

Cárter del motor -

Antes de examinar la bomba para ver si

hay fugas alrededor del sello del eje, los anillos cuadrados

y el orifi cio para los cables, el nivel de aceite debe estar en

lleno, según se indica en la sección F-1.3. Retire el tapón

del tubo (41) o la válvula de presión (42) del cárter del

motor (11). Aplique sellador para tubería al ensamblaje del

calibrador de presión y apriete hacia el interior del orifi cio

del tapón de llenado (vea la Figura 2). Use una solución

jabonosa alrededor de las áreas selladas y examine las

uniones para ver si hay “burbujas de aire”. Si después de

cinco minutos la presión todavía se mantiene constante, y

no se observan “burbujas”, deje salir la presión lentamente

y retire el ensamblaje del calibrador. Coloque de nuevo el

tapón del tubo en su lugar con un sellador. Si la presión no

se mantiene constante, se deberá ubicar la fuga.

¡PRECAUCION! - La presion aumenta

a gran velocidad; aumente la presion

“TOCANDO” la boquilla para aire.

Demasiada presion dañara el sello. no

exceda 7,031 KG/M

2

(10 PSI) en el carter

del motor.

F-2) Mantenimiento del rotor, la voluta, y el sello de

exclusión:

F-2.1) Desensamblaje e inspección:

Para limpiar la voluta (7), desconecte la electricidad, retire el

tornillo ciego (34) y las arandelas de bloqueo (22), y levante

verticalmente el motor y el ensamblaje del sello del armazón

(7). Limpie el armazón si es necesario. Examine la junta (24)

y reemplácela si ha sido cortada o dañada. Limpie y examine

el rotor para ver si hay (2) marcas, grietas o desgaste y

reemplácelo si es necesario.

Si el rotor (2) necesita reemplazarse, retire la contratuerca

(29) colocando un destornillador de hoja plana en la ranura

del extremo del eje para mantenerlo inmóvil mientras

desatornilla el rotor (2). Cuando haya retirado el rotor (2),

remueva el espaciador (32) en la serie SED o el espaciador

(32) y las frisas, (39) y (40), en la serie SEDH, y el sello de

exclusión (31) si éste ha sido dañado o cortado.

F-2.2) Reensamblaje:

Coloque el sello de exclusión (31) en el eje hasta que se

asiente contra la parte fi ja del sello (1). En las bombas de

la serie SED coloque el espaciador (32) en el eje hasta

que se asiente contra el sello de exclusión (31). En la serie

de bombas SEDH coloque el espaciador (32) y las frisas,

(39) y (40), en el eje hasta que se asiente contra el sello de

exclusión (31). Para instalar el rotor (2), limpie las roscas

con una solución de

loctite

, atornille el rotor (2) en el eje y

apriételo con la mano. Aplique un compuesto para bloquear

roscas en la rosca del eje, e instale la tuerca (29). En las

bombas de la serie SEDH, frise hasta alcanzar 0,005/0,015

desde el rotor y la voluta. Aplique una fuerza de torsión de

4,519 Nm (40 pulg./lb.).

Gire el rotor para comprobar la fi jación. Coloque el rotor

y el ensamblaje del motor en la voluta (7). Aplique un

compuesto para bloquear roscas al tornillo ciego (34) y

coloque la arandela de bloqueo (22) en el tornillo ciego (34)

y atorníllelos en la voluta (7). Aplique una fuerza de torsión

de 0,904 Nm (8 pulg./lb.) Compruebe que el motor y el rotor

giren libremente.

FIGURA 2

Ensamblaje del

calibrador de presión

Retire el tapón

Í

7,031 kg/m

2

(10 PSI) de Air

Summary of Contents for PROSSER 4NX07 Series

Page 14: ...14 FIGURE 8 Series SED 4NX07 4NX08 E N G L I S H ...

Page 15: ...15 FIGURE 9 Series SEDH 4NX09 4NX10 E N G L I S H ...

Page 16: ...16 FIGURE 10 SEDH Series 4NX09 4NX10 SED Series 4NX07 4NX08 Series SED SEDH 4NX E N G L I S H ...

Page 35: ...15 SP E S P A Ñ O L FIGURA 8 Serie SED 4NX07 4NX08 ...

Page 36: ...16 SP E S P A Ñ O L FIGURA 9 Serie SEDH 4NX09 4NX10 ...

Page 42: ...E S P A Ñ O L ...