14.1 CLEANING/REPLACING THE FILTER . . . . . . . . . . . . .

31

14.2 CONDENSATE

SYSTEM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

31

14.3 ROLLOUT SWITCH . . . . . . . . . . . . . . . . . . . . . . . . . .

31

14.4 SAFETY INTERLOCK SWITCH . . . . . . . . . . . . . . . . .

31

36

List of figures

. . . . . . . . . . . .

8

. . . . . . . . . . . . .

8

. . . . . . . . . . . . . .

9

Downflow position pressure switch assembly

10

Connecting pressure switch in downflow

position . . . . . . . . . . . . . . . . . . . .

10

. . . . . . . . . . .

10

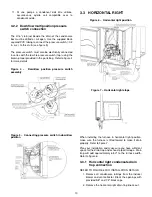

Horizontal right slope . . . . . . . . . . . . .

10

Horizontal right pressure switch connection .

11

Horizontal right pressure switch tubing

. . .

11

. . . . . . . . . . . .

11

. . . . . . . . .

12

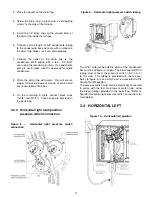

Horizontal left pressure switch connection

.

12

Single stage gas valve . . . . . . . . . . . .

15

. . . . . . . . . . . . .

16

. . . . . . . . . . . . . .

16

. . . . . . . .

16

. . . . . . . .

21

. . . . . . . . . .

21

. . . . . . . . . .

21

. . . . . . . . .

22

Sidewall concentric termination

. . . . . . .

22

. . . . . . . . . . . . . . .

22

Standard horizontal termination . . . . . . .

22

Alternate horizontal termination A . . . . . .

22

Alternate horizontal termination B . . . . . .

22

Alternate horizontal termination C . . . . . .

23

. . . . . . . . . . . . . . . .

23

Direct vent clearance . . . . . . . . . . . . .

24

Other than Direct vent clearance

. . . . . .

25

X13 motor connections . . . . . . . . . . . .

27

. . . . . . . . . . .

28

Single Stage PSC Wiring diagram . . . . . .

33

Two Stage PSC Wiring diagram . . . . . . .

34

Single Stage ECM Wiring diagram

. . . . .

35

Dimensions . . . . . . . . . . . . . . . . . .

38

. . . . . . .

39

. . . . . . .

40

Exploded view Cxx-1-D part 1 . . . . . . . .

42

Exploded view Cxx-1-D part 2 . . . . . . . .

43

Exploded view Cxx-2-D part 1 . . . . . . . .

45

Exploded view Cxx-2-D part 2 . . . . . . . .

46

List of tables

Codes and Standards . . . . . . . . . . . . .

6

Minimum clearance . . . . . . . . . . . . . .

7

Suggested Filter size . . . . . . . . . . . . .

14

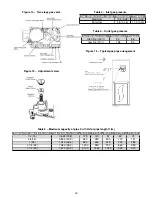

Inlet gas pressure . . . . . . . . . . . . . . .

16

Outlet gas pressure . . . . . . . . . . . . . .

16

Maximum capacity of pipe Cu.ft./Hr for pipe

length ft (m) . . . . . . . . . . . . . . . . . .

16

Approved Vent and Combustion air pipe

material USA installation . . . . . . . . . . .

19

Maximum equivalent vent length (ft) for 2-

stage unit and altitude up to 4500 ft

. . . . .

20

. . . . . . . . . . . . .

20

CFM C45-1-X . . . . . . . . . . . . . . . . .

27

CFM C60-1-X . . . . . . . . . . . . . . . . .

27

CFM C75-1-X . . . . . . . . . . . . . . . . .

27

. . . . . . . . . . . . . . . .

27

. . . . . . . . . . . . . . . .

27

Option dipswitch position single stage . . . .

27

Option switch single stage delay to fan off

heating

. . . . . . . . . . . . . . . . . . . .

27

. . . . . . . . . . .

28

Suggested heating fan speed on single stage

furnace

. . . . . . . . . . . . . . . . . . . .

28

CFM C45-1-D/C45-2-D . . . . . . . . . . . .

28

CFM C60-1-D/C60-2-D . . . . . . . . . . . .

28

CFM C75-1-D/C75-2-D . . . . . . . . . . . .

28

CFM C105-1-D/C105-2-D . . . . . . . . . . .

28

CFM C120-1-D/C120-2-D . . . . . . . . . . .

29

Suggested heating fan speed on 2 stage

furnace

. . . . . . . . . . . . . . . . . . . .

29

. . . . . . . . . . . . .

29

2nd stage delay for single stage thermostat .

29

Electrical data . . . . . . . . . . . . . . . . .

32

Error Codes 2 Stage PSC furnace . . . . . .

37

Part list single stage ECM (x13)

. . . . . . .

41

. . . . . . . . . .

44

Part list two stage PSC . . . . . . . . . . . .

47

2

Summary of Contents for C105-1-D

Page 24: ...Figure 26 Alternate horizontal termination C Figure 27 Venting gasket 23...

Page 25: ...Figure 28 Direct vent clearance 24...

Page 26: ...Figure 29 Other than Direct vent clearance 25...

Page 34: ...Figure 32 Single Stage PSC Wiring diagram...

Page 35: ...Figure 33 Two Stage PSC Wiring diagram...

Page 36: ...Figure 34 Single Stage ECM Wiring diagram...

Page 39: ...Figure 35 Dimensions 38...

Page 40: ...Figure 36 Exploded view CXX 1 X part 1...

Page 41: ...Figure 37 Exploded view CXX 1 X part 2...

Page 43: ...Figure 38 Exploded view Cxx 1 D part 1...

Page 44: ...Figure 39 Exploded view Cxx 1 D part 2...

Page 46: ...Figure 40 Exploded view Cxx 2 D part 1...