10

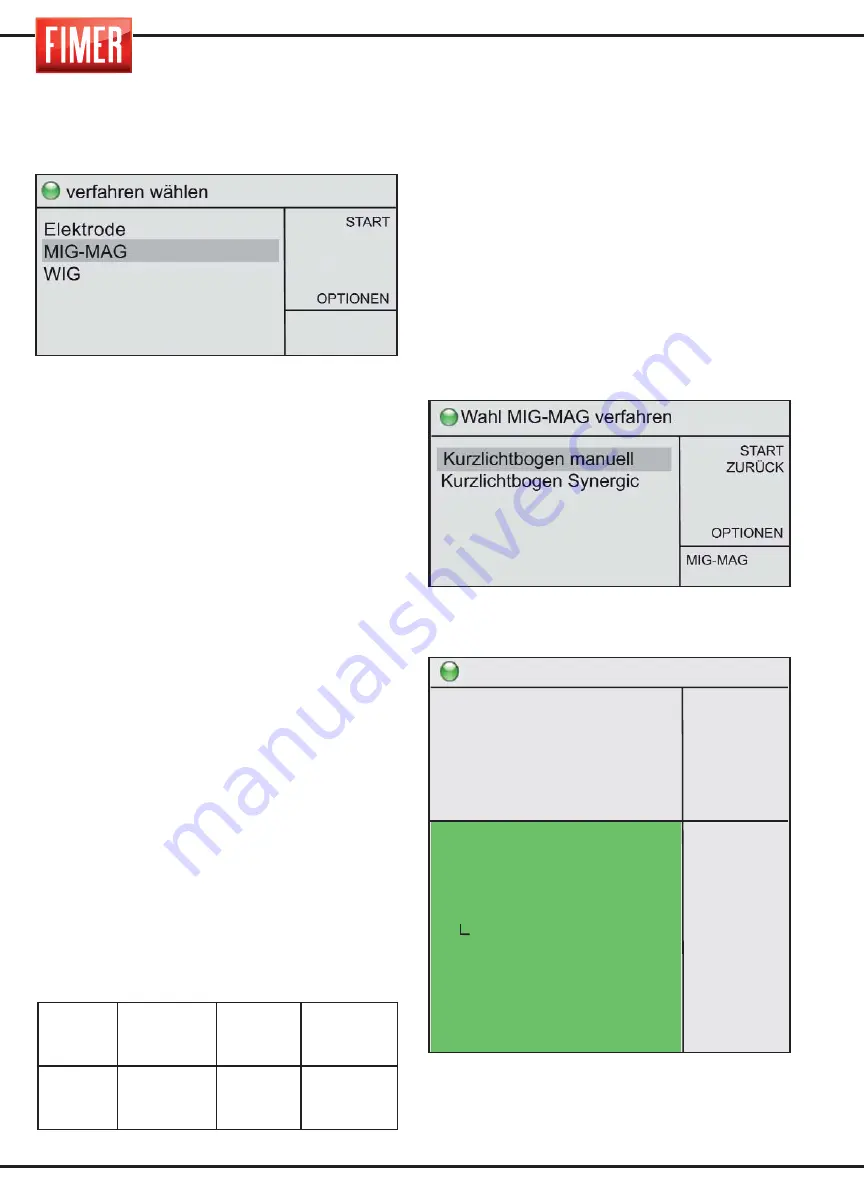

Zur Auswahl dieser Schweißtechnik:

Über den Drehknopf 10 wählen Sie WIG

und drücken zur Bestätigung.

Das MIG/MAG Schweißen (Metal Inert Gas e

Metal Active Gas) ist ein Schweißvorgang mit

kontinuierlichem Draht, der höhere

Stromdichten im Vergleich zum Schweißen

mit beschichteten Elektroden gestattet.

Somit werden größere Penetrationen

erreicht und die Schweißnaht muss beim

Füllen weniger bearbeitet werden.

Der Schweißvorgang erfolgt, indem eine

Metallelektrode aus Draht, die mit

gleichmäßiger Geschwindigkeit ausgegeben

wird und vom Schweißbrennerkopf kontrolliert

wird, in einem Schweißbad aufgelöst wird.

Sobald der Draht zu laufen beginnt und das

zu schweißende Arbeitsstück berührt, wird

ein elektrischer Bogen erzeugt. Dieser

Bogen löst den Draht auf, der sich auf

dem Arbeitsstück niederlässt.

Dieser Schweißvorgang kann die folgenden

Drahtarten verwenden:

1. Volldraht:

Muss stets mit Schutzgas

verwendet werden.

2. Gefüllter Draht für Schweißen mit Gas:

besitzt in seinem Inneren ein Mineralprodukt,

welches die Schweißeigenschaften verbessert

(muss stets mit Gas verwendet werden).

Die Verbindungsstromstärke des

Brennerkopfs und des Massenkabels wird in

der nachfolgenden Tabelle angegeben.

Über den Knopf 9 kann die Potenz des

Geräts ausgewählt werden.

Es gibt zwei Hauptarten zum Schweißen MIG-MAG:

1. Kurzlichtbogen manuell

2. Kurzlichtbogen Synergic

4.1 MIG SCHWEISSEN manueller Short Arc

(Kurzbogen)

Durch Drehen des Drehknopfes 10 kann unter

den verschiedenen Schweißmöglichkeiten

MIG/MAG ausgewählt werden. Durch Drücken

des Knopfes wird die Auswahl bestätigt.

Nach Auswahl gelangt man zum Display

„Schweißen"

EINSTELLUNG UND PARAMETER:

Durch die 9-Taste können Sie einstellen,

Strom, Leistung Maschine.

SCHWEIS-

SPROZESS

Eurostecker

15 Abb.1

Frontstecker

+

18 Abb .1

Frontstecker

-

17 Abb .1

MIG/MAG

BRENNERKABEL

NICHT

VERWENDET MASSENKABEL

Bereit zum schweissen

START

ZURÜCK

SPEICHERN

GASSPÜLUNG

150

A

15,0

V

>

MIG-MAG

S.A.M.

Drahtgeschwindigkeit

SoftStart/Einschleichen

Drossel

2/4 Takt/S-4 Takt

Punktschweißen

Punkt-pause

Gasvorströmzeit

Gasnachströmzeit

Rückbrand

hot start

Wasserpumpe

1,0 m/'

0

0

2t

0,0 s

0,0 s

0,1 s

2,0 s

2,0ms

0

OFF

2,8m/'

Summary of Contents for King 350

Page 4: ...TARGA DATI NOMINAL DATA LEISTUNGSCHILDER PLAQUE DONÉES PLACA DE CARACTERÌSTICAS ...

Page 39: ...3 ...

Page 40: ...4 ...

Page 71: ...3 ...

Page 72: ...4 ...

Page 103: ...3 ...

Page 104: ...4 ...

Page 135: ...3 ...

Page 136: ...4 ...

Page 165: ...NOTE ...

Page 166: ...NOTE ...

Page 168: ......