14

FTEC11-01

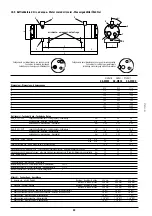

Si suggerisce di adottare tutti gli accorgimenti

necessari per garantire che, entro 10 secondi

dall’avviamento del compressore, venga

raggiunta una differenza di pressione di almeno

4 bar tra compressione e aspirazion).

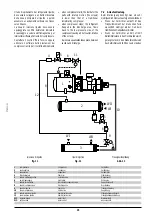

In impianti con evaporatore allagato, è necessario

installare una valvola elettromagnetica abbinata

a una valvola regolatrice della pressione del

carter; deve essere installata a un livello

superiore a quello di uscita della linea di

aspirazione e deve chiudersi all’arresto del

compressore.

In impianti con temperature di evaporazione alte

e condensatore remoto a installazione esterna,

si può verificare la migrazione di refrigerante in

occasione di basse temperature ambiente.

Anche negli impianti con condensatore e/o

evaporatore multi-circuito, si può manifestare la

migrazione di refrigerante verso l’evaporatore.

Adottare appropriate soluzioni, da valutare caso

per caso, per evitare tale situazione.

Impianti dotati di sbrinamento con gas caldo

oppure con valvola di inversione del ciclo

frigorifero, richiedono soluzioni da valutare caso

per caso per proteggere il compressore dai danni

causati da ritorni di liquido e aumentata

migrazione di olio.

L’installazione di un accumulatore di aspirazione

eviterà ritorni di liquido al compressore.

Durante l’inversione del ciclo frigorifero, una

temperatura dell’olio maggiore di 30

÷

40K di

quella di condensazione eviterà la migrazione di

lubrificante causata dalla rapida diminuzione di

pressione all’interno del separatore.

Per impedire riduzioni di pressione nella linea di

compressione, si raccomanda di installare una

valvola regolatrice della pressione di

condensazione sulla linea di compressione.

In particolari condizioni operative, è possibile

arrestare per un breve periodo il compressore

prima dell’inversione del ciclo frigorifero, quindi

riavviarlo non appena le pressioni in aspirazione

e compressione sono equalizzate.

In tale caso, è necessario verificare che entro

10 secondi dall’avviamento, si stabilisca la

minima differenza di pressione (4 bar) tra

compressione e aspirazione.

7.1

Iniezione di liquido

La valvola di iniezione di liquido deve essere

dotata di speciale carica termostatica adatta ad

operare con le alte temperature di scarico del

compressore.

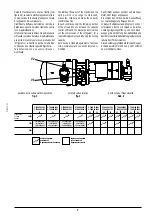

Il bulbo della valvola di iniezione deve essere

messo in contatto con il tubo di compressione del

compressore, alla distanza di 10

÷

15 cm dal

rubinetto di compressione.

La zona di tubo a contatto con il bulbo deve

essere ben pulita quindi ricoperta di pasta

conduttrice; una volta posizionato, il bulbo deve

essere strettamente fissato alla tubazione, il tutto

deve essere ricoperto di materiale

termo-isolante.

solenoid valve combined with a crankcase

pressure regulating valve; it must be installed in

a point higher than the suction outlet and is

closed during compressor standstill.

Cooling systems with low evaporating

temperature and outdoor condenser installation,

refrigerant migration can occours when the

ambient temperature is very low.

Refrigerant migration to the evaporator can occours

in multi-circuit condenser and /or evaporator;

perform suitable procedures to avoid it.

Systems with reversing cycle valve or hot gas

defrost, individual solution must be applied

to protect the compressor against liquid

slugging and increased oil migration.

The installation of a suction accumulator is

recommended to protect the compressor against

damages caused by liquid slugging.

During reversing cycle mode, the fast pressure

reduction in to the lubricant separator causes

the oil migration; keep the oil temperature

30

÷

40K higher than condensing temperature

to avoid lubricant migration.

To prevent low pressure in the discharge line,

the installation of a discharge pressure regulating

valve is strongly recommended; the valve has

to be installed on the discharge line.

Under certain operative conditions it is possible

to stop the compressor for a short period before

the reversing cycle mode; as soon as the suction

and discharge pressures have been equalized,

the compressor can be started again.

With this procedure, verify that the minimum

pressure difference (4 bar) between suction and

discharge takes place no later than 10 second

after the compressor starting.

7.1

Liquid injection

The liquid injection valve has to be equipped

with thermostatic charge specific to operate with

discharge temperature.

The contact area of the bulb of the liquid injection

valve bulb is on the compressor discharge line,far

10

÷

15 cm from the discharge valve.

Brush the contact area of the bulb, then apply

heat transfer paste, place the bulb and fasten it

to the pipe; wrap all with thermal insulator.

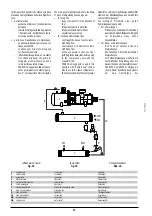

Draw line for liquid refrigerant comes from the

horizontal section of main liquid line, then it

directs downward.

Complete the liquid injection line with filter drier,

sight-glass, and solenoid valve to shut-off the

flow when compressor stops.

Contact FRASCOLD Technical Department or

use our software of screw compressors

performance calculation for the correct matching

between model of compressor and model of

liquid injection kit selected by FRASCOLD.

7.2

Unloading start

The starting of a screw compressor requires a

very low starting torque because the following

reasons:

innerhalb 10 Sekunden nach dem Verdichterstart

zu erreichen.

Bei Anlagen mit überfluteten Verdampfern, ist

ein Magnetventil kombiniert mit einem

Gehäusedruckreglerventil, erforderlich.

Es soll direkt oben am Saugleitungsaustritt

eingebaut werden und es schließt sich bei

Verdichterstillstand.

Bei Anlagen mit hohen

Verdampfungstemperaturen und

Verflüssigeraufstellung im Freien, kann die

Kältemittelverlagerung bei niedrigen

Außentemperaturen sich ereignen.

Auch bei Anlagen mit Mehrkreis-verflüssigern

und/oder -verdampfern besteht die Gefahr von

Kältemittelverlagerung in den Verdampfer.

Um diese Situation zu vermeiden, bitte wenden

geeigneten Lösungen an, die anfallweise

eingeschätzt werden sollen.

Anlagen mit Heißgasabtauung oder mit

Kreislaufumkerungsventil erfordern anfallweise

schätzbare Lösungen, um den Verdichter vom

Schaden für Flüssigkeitsschläge und erhöhte

Ölverlagerung zu schutzen.

Die Installation einem Saugakkumulator wird

Flüssigkeitsschläge vermeiden.

Während die Kreislaufumkehrung, soll die

Öltemperatur höher von 30

÷

40K als der

Verflüssigungstemperatur liegen, um die

Schmiermittelverlagerung zu vermeiden.

Ein Druckregler über den Druckleitung wird

empfohlen, um Druckabsenkungen zu verhindern.

Unter besonderen Betriebsbedingungen, ist es

möglich den Verdichter vor der

Kreislaufumkehrung kurz anzuhalten und nach

Druckausgleich wieder zu starten.

In diesem Fall, ist es erforderlich zu prüfen, daß

innerhalb 10 Sekunden nach dem

Verdichterstart, der Mindestdruckdifferenz (4 bar)

sich festsetzt.

7.1

Flüssigkeitseinspritzung

Die Flüssigkeitseinspritzventil soll mit spezielle

thermostatische Füllung komplett sein, geeignet

für die hohe Verdichtersdrucktemperaturen.

Der Ventilfühler soll an der Druckgasleitung,

10

÷

15 cm vom Druckabsperrventil entfernt.

Diese Zone soll sortfältig sauber und mit

Wärmeleitpaste benetzten sein.

Der Fühler ist mit Rohrschellen zu befestigen

und zu isolieren.

Die Abziehungsleitung soll mit einem

horizontalen Hauptleitunsabschnitt verbunden

sein aus zunächst nach unten geführt werden

Die Flüssigkeitseinspritzleitung soll komplett mit

Trocknerfilter, Schauglas und Magnetventil um der

Fluß bei den Verdichterhaltung auszuschalten.

Fragen Sie an unsere Technische Abteilung

oder benutzen die software der

Schraubenverdichtersleistungs für die Korrekte

Zuordnung von Verdichter und

Flüssigkeitsspritzung Satz von FRASCOLD

gewählt.