Standard

Formazione della calotta - condizione necessaria:

-

Sistema di saldatura TIG-AC

Intervallo mediante I

1

-> I

2

- Condizione necessaria:

-

Funzionamento standard a 4 tempi

-

Parametro SFS si trova su „OFF“ (regolazione in fabbrica)

*

* Solo per varianti „F“

1

2

l

1

3

l

2

4

Up/Down

Selezionare uno dei seguenti parametri della fuente de corriente:

-

regolare i parametri mediante funzione Up/Down

Formazione della calotta - condizione necessaria:

-

Sistema di saldatura TIG-AC

Intervallo mediante - Condizione necessaria:

-

Funzionamento standard a 4 tempi

-

Parametro SFS si trova su „OFF“ (regolazione in fabbrica)

81

IT

Summary of Contents for TTG 1200

Page 2: ......

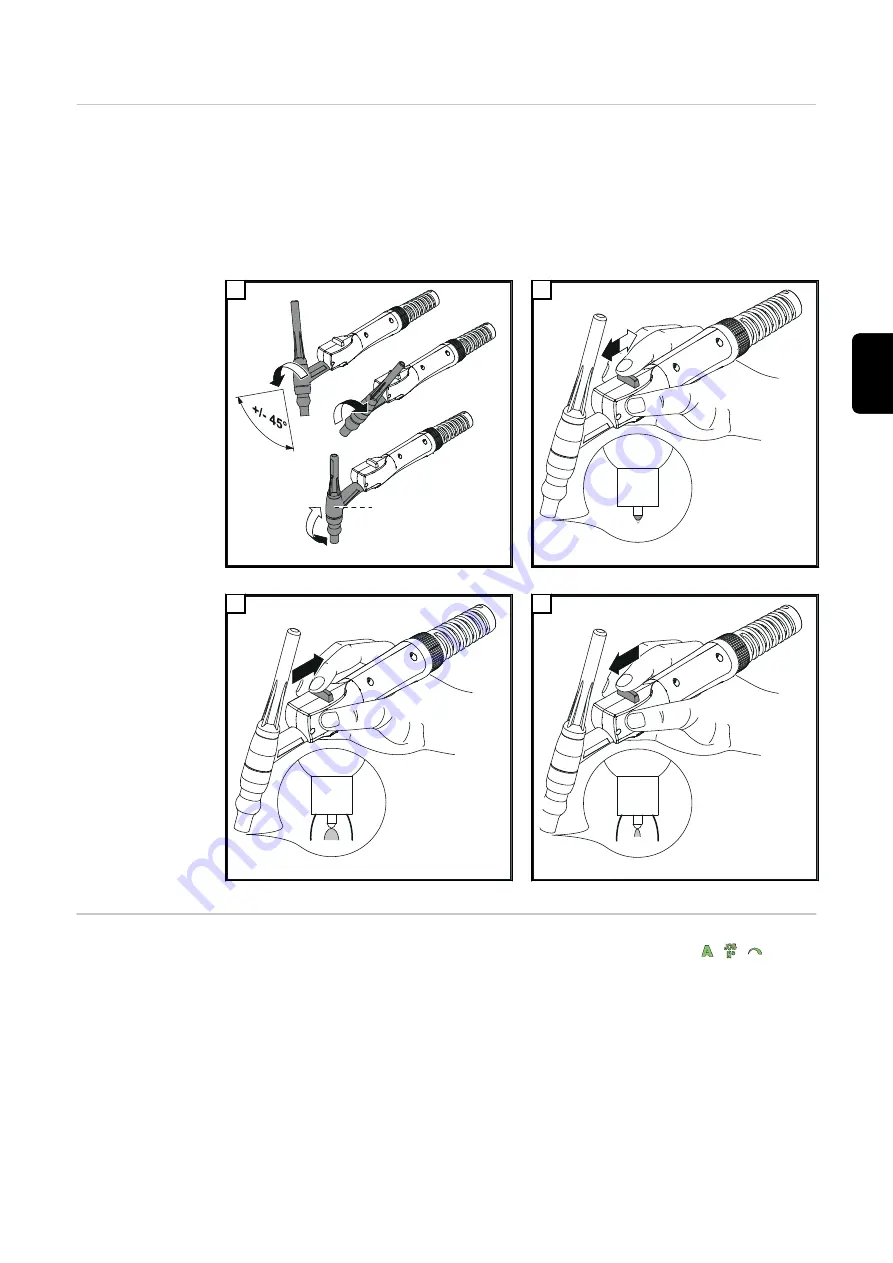

Page 12: ...2 30 1 3 d d 3 1 d 2 4 12 ...

Page 17: ...Sonstige Schweißbrenner TTG 2200 TCS 1 TTG 1600 WKZ 2 Absaugbrenner 3 17 DE ...

Page 36: ...2 30 1 3 d d 3 1 d 2 4 36 ...

Page 41: ...Other torches TTG 2200 TCS 1 TTG 1600 WKZ 2 Extractor torch 3 41 EN ...

Page 60: ...2 30 1 3 d d 3 1 d 2 4 60 ...

Page 65: ...Autres torches de soudage TTG 2200 TCS 1 TTG 1600 WKZ 2 Torche aspirante 3 65 FR ...

Page 76: ...76 ...

Page 86: ...2 30 1 3 d d 3 1 d 2 4 86 ...

Page 91: ...Altri cannelli di sladatura TTG 2200 TCS 1 TTG 1600 WKZ 2 Cannello aspirante 3 91 IT ...

Page 102: ...102 ...

Page 112: ...2 30 1 3 d d 3 1 d 2 4 112 ...

Page 117: ...Otras antorchas TTG 2200 TCS 1 TTG 1600 WKZ 2 Soplete de aspiración 3 117 ES ...

Page 128: ...128 ...

Page 138: ...2 30 1 3 d d 3 1 d 2 4 138 ...

Page 143: ...Outros maçari cos de soldar TTG 2200 TCS 1 TTG 1600 WKZ 2 Queimador de aspiração 3 143 PT ...

Page 154: ...154 ...

Page 155: ...155 PT ...

Page 156: ......