De-22

7. 8. Widerstandsmessung des Übertragungskabels

(Messung mit ausgeschaltetem Schutzschalter)

VORSICHT

Stellen Sie den Strom nicht an, wenn der Widerstand zwischen den Klemmen des

Übertragungskabels anormal ist. Sonst kann die Platine beschädigt werden.

Messen Sie den Widerstand zwischen 2 Klemmen eines Übertragungskabels.

Übertragungskabel, das Innengeräte, Außengeräte und Signalverstärker

(1)

verbindet

Messen Sie den Widerstand der Signalverstärkerklemme und der Klemme der

Innen- und Außengeräte, die am weitesten vom gerät entfernt sind, wo der Ab-

schlusswiderstand gemessen wird.

Ein Wert vom Tisch wird angezeigt, je nach Abstand vom Signalverstärker und

dem Gerät, wo der Abschlusswiderstand eingestellt wird.

Der Wert ist eine Schätzung.

Übertragungskabel, das Außengeräte in einem Kältemittelsystem verbindet

(2)

Der Widerstand zwischen den Klemmen des Übertragungskabels ist 45-60

Ω

.

Der Wert ist eine Schätzung.

Abstand vom Abschlusswiderstand (m)

0 ~100

~ 200

~ 300

~400

~500

Geschätzter

Widerstand (

Ω

)

0 ~ 50

Ein Kurzschluss irgendwo oder 2 oder mehr Ab-

schlusswiderstände wurden angeschlossen

50

60

70

80

90

100

110

120

130

140

150

160

170

180

190 ~

Fehlerhafter Kontakt oder Verkabelungslänge über 500 m

1K ~

∞

Fehlerhafter Kontakt, offener Kreislauf oder kein Ab-

schlusswiderstand

LEITUNGSINSTALLATION II

8.

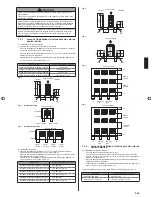

Ein Verbindungssystem

Fig.

Im Falle eines angeschlossenen 1 Außengeräts

A)

Außengerät

Druckmessgerät

Vakuum-

pumpe

Waage

Druckregulierendes

Ventil

Stickstoff

Kältemittel-Abzweigungs-Gerät

Innengerät

Im Falle vieler angeschlossener Außengeräte

B)

Druckregulierendes Ventil

Druckmessgerät

Außengerät

Außengerät

Stickstoff

Waage

Vakuum-

pumpe

Kältemittel-Abzweigungs-Gerät

Innengerät

Fig. B

Einfülldeckel

Ventil

Deckel

Schließen

Sechskant-

schlüssel

Schließen

Öffnen

Öffnen

Spindel

A

Table.

Ventiltyp

Spindel

Deckel

Einfülldeckel

Flüssigkeit

9,0 bis 12,0 N·m

(90 bis 120 kgf·cm)

20,0 bis 24,0 N·m

(200 bis 240 kgf·cm)

12,5 bis 16,0 N·m

(125 bis 160 kgf·cm)

Sauggas

Ablassgas

27,0 bis 33,0 N·m

(270 bis 330 kgf·cm)

25,0 bis 30,0 N·m

(250 bis 300 kgf·cm)

12,5 bis 16,0 N·m

(125 bis 160 kgf·cm)

Dichtungstest

8. 1.

VORSICHT

Verwenden Sie nur Stickstoffgas.

•

Verwenden Sie niemals Kältemittelgas, Sauerstoff, entzündliches Gas, um das

System unter Druck zu setzen. (Wenn Sauerstoff verwendet wird. Es ist die Ge-

fahr einer Explosion.)

Schlagen Sie während des Dichtungstests nicht auf das Gerät.

•

Dies kann die Leitungen brechen lassen und zu ernsthaften Verletzungen führen.

Stellen Sie den Strom nicht an, solange nicht alle Operationen abgeschlossen sind.

•

Blockieren Sie nicht die Wände und das Dach, bis der Dichtungstest und das

•

Auffüllen des Kältemittelgases abgeschlossen sind.

Nachdem Sie die Leitungen angeschlossen haben, führen Sie einen Dichtungstest durch.

Überprüfen Sie erneut, dass die Spindel des 3-Wege-Ventils geschlossen sind, bevor

Sie einen Dichtungstest ausführen. (Fig. B)

Füllen Sie Stickstoffgas durch sowohl die Flüssigkeitsleitung und die Gasleitung.

Setzen Sie Stickstoffgas bis 4,2 MPa unter Druck, um einen Dichtungstest auszuführen.

Überprüfen Sie alle Bördelanschlussbereiche und Hartlötbereiche.

Dann prüfen Sie, dass der Druck nicht abgefallen ist.

Vergleichen Sie die Belastungen nach dem Unter-Druck-setzen und lassen Sie sie 24

Stunden stehen und dann prüfen Sie, dass der Druck nicht abgefallen ist.

Wenn sich die Außentemperatur um 5 °C ändert, ändert sich der Testdruck

*

um 0,05 MPa.

Wenn der Druck abgefallen ist, kann es sein, dass die Leitungsverbindungen lecken.

Wenn ein Leck gefunden wird, reparieren Sie es sofort und führen Sie erneut einen

Dichtungstest durch.

* Lassen Sie den Druck des Stickstoffgases abfallen, bevor Sie hartlöten

Nachdem Sie den Dichtungstest abgeschlossen haben, lassen Sie das Stickstoffgas

aus beiden Ventilen ab.

Lassen Sie das Stickstoffgas langsam ab.

Vakuumvorgang

8. 2.

VORSICHT

Stellen Sie den Strom nicht an, solange nicht alle Operationen abgeschlossen sind.

Wenn Das System nicht richtig entleert wurde, kann es sein, dass seine Leistung abnimmt.

Wenn Flüssigkeit in die Leitung eindringt, folgen Sie den unten stehenden

•

Punkten. (wenn z.B. Arbeit während der Regenzeit durchgeführt wird, wenn die

tatsächliche Arbeit lang genug dauert, dass sich Kondenswasser in den Leitungen

bilden kann, wenn während der Arbeit Regen in die Leitungen dringt usw.)

Nachdem die Vakuumpumpe 2 Stunden lang in Betrieb war, setzen Sie sie mit

•

Stickstoffgas bis 0,05 MPa unter Druck (z.B. Vakuumausfall), dann setzen Sie

etwa eine Stunde lang den Druck bis auf -100,7kPa (-755mmHg) herab, indem

Sie die Vakuumpumpe verwenden (Vakuumvorgang).

Wenn der Druck nicht -100,7kPa (-755mmHg) erreicht, selbst wenn mindestens 2 Stunden

•

lang Druck abgelassen wurde, wiederholen Sie den Vakuumausfall - Vakuumvorgang.

Nach dem Vakuumvorgang erhalten Sie das Vakuum für eine Stunde und stellen Sie sicher,

das der Druck nicht ansteigt, indem Sie ihn mit einem Vakuummessgerät überwachen.

Entleerungsvorgang

Entfernen Sie die Deckel der Gasleitung und der Flüssigkeitsleitung und überprü-

1)

fen Sie, ob die Ventile geschlossen sind.

Entfernen Sie den Einfülldeckel.

2)

Schließen Sie eine Vakuumpumpe und ein Druckmessgerät an den Einfüll-

3)

schlauch und schließen Sie ihn an die Einfüllöffnung an.

Aktivieren Sie die Vakuumpumpe und saugen Sie das Innengerät und die Verbin-

4)

dungsleitungen ab, bis das Druckmessgerät -100,7kPa (-755mmHg) anzeigt.

Entleeren Sie sowohl die Gasleitung als auch die Flüssigkeitsleitung.

Fahren Sie mit der Entleerung des Systems 1 Stunde lang fort, nachdem das

5)

Druckmessgerät -100,7kPa (-755mmHg) anzeigt.

Entfernen Sie den Einfüllschlauch und installieren Sie den Einfülldeckel erneut.

6)

9378945074_IM.indb Sec1:22

9378945074_IM.indb Sec1:22

2012-7-19 16:44:50

2012-7-19 16:44:50

Summary of Contents for AirStage AJH108GALH

Page 236: ......