8

Rev. 12/14

S/N: 1140 AND ABOVE

PLEASE CONTACT GAGE BILT FOR ALL OTHER SERIAL NUMBERS.

TROUBLESHOOTING

Providing all maintenance conditions have been met, follow this systematic approach to diagnosis.

1. NO OPERATION WHEN ELECTRIC ACTUATOR (240122) IS DEPRESSED

a.) Check Powerunit power source.

b.) Control cord may be loose or damaged.

c.) Faulty electric actuator. Replace.

d.) Check hydraulic couplings; repair or replace.

2. SLOW OR PARTIAL OPERATION WHEN ELECTRIC ACTUATOR (240122) IS DEPRESSED

a.) Low hydraulic pressure. Check powerunit, adjust.

b.) Piston o'ring (S10) on the piston assy (762114) could be worn or damaged. Replace.

c.) Excessive wear or scoring on moving parts. Check and replace faulty parts.

3. TOOL OPERATES IN REVERSE

a.) Tool stops in back position. Hydraulic hoses are reversed. Correct.

4. HYDRAULIC OIL OVERHEATS

a.) Powerunit motor rotation reversed. Electrical connections reversed. See powerunit instruction manual.

b.) Restrictions in either hydraulic lines, hoses or couplings. Check and tighten, clean or replace.

(See hydraulic thread

preparation pg.5)

5. OIL LEAKAGE

a.) Hydraulic oil leaks from connections. Tighten threaded connections.

(See hydraulic thread preparation pg.5)

b.) Oil leaks from tool. Determine source of leak and replace worn or defective o'rings and back-up rings.

6. PINTAIL GROOVES STRIPPED DURING PULL STROKE

a.) Nose Assembly must be pushed onto fastener fully.

b.) Chips may have collected in chuck jaws. Disassemble nose assembly, clean jaws in mineral spirits using a sharp pointed

object.

c.) Chuck jaws may be worn or damaged. Replace.

d.) Pintail too short for jaws to properly grip. Select proper grip length fastener.

e.) Excessive gap between sheets. Reduce gap before attempting to install fastener.

7. NOSE ASSEMBLY WON'T ACCEPT FASTENER PINTAIL

a.) Spent fastener stem may be jammed in pulling head. Disassemble and check for worn or broken parts in nose assembly. Re-

place defective parts and clean before reassembling.

OVERHAUL

WARNING

:

Disconnect tool from its power source before performing overhaul.

WARNING

:

Tool must be maintained in a safe working condition at all times and examined on a regular daily basis for

damage or wear. Any repair should be done by qualified personnel trained on Gage Bilt procedures.

WARNING

:

When operating, repairing or overhauling tool, wear approved eye protection. Do not look in Front of tool or

rear of tool when installing fastener.

If a tool is performing poorly or leaking badly, a complete overhaul may be necessary. Service Kit (762003) contains a complete set

of o'rings, back-up rings and screws.

Wrench (750150) (sold separately) is recommended for complete tool overhaul.

Perform overhaul in a clean, well lit area using care not to scratch or nick any smooth surface that comes in contact with an o'ring.

Use of Lubriplate® (Gage Bilt part no. 402723) or other lubricant is recommended during reassembly to prevent tearing or dis-

torting of o'rings.

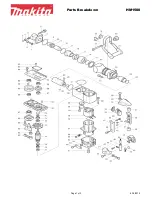

Disconnect hydraulic hose assy (505034) from powerunit. Remove hydraulic coupler-male (585047) & hydraulic coupler-female

(585038) from hydraulic hose assy (505034) and drain. Remove retaining sleeve (505024), split ring (585002) and nose assembly.

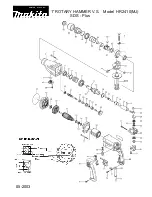

Using wrench (750150 sold separately), remove adapter (762129). Remove cap (762220) and push piston assy (762114) rearward to

expose rear piston (762217) and remove. Push front piston assy (762114) out front of cylinder (762022).

To remove hydraulic hose assy (505034), remove coupler-male (585047) & coupler-female (585038), socket head cap screws

(762032), and washers (A-1536), then slide handle (750255) off.

Clean parts in mineral spirits or other o'ring compatible solvent being sure to clean o'ring grooves. Inspect components for scor-

ing, excessive wear or damage.

Reassembly sequence is opposite of disassembly. Be sure relative positions of o'rings and back-up rings are as shown in explod-

ed view and part list. Coat hose fitting threads with a non-hardening Teflon thread compound such as Loctite® 30534.

(See hydrau-

lic thread preparation pg.5)