7

307–920

RISQUES EN CAS DE MAUVAISE UTILISATION DU MATERIEL

Consignes générales de sécurité

Toute utilisation anormale de l’appareil de pulvérisation ou des

accessoires comme, par exemple, la mise sous une pression

excessive, les modifications de pièces, l’utilisation de produits

chimiques et de matières incompatibles et l’utilisation de pièces

usées ou abîmées peut causer des dégâts à l’appareil ou des

ruptures de pièces et entraîner une injection de liquide ou

d’autrès blessures sérieuses, un incendie, une explosión ou

d’autrès dégâts.

NE JAMAIS alterer ou modifier une piece de cet appareil; ceci

risquerait d’entraîner son mauvais fonctionnement.

Vérifier régulièrement tout l’appareil de pulvérisation et ses

equipements et réparer ou

remplacer immédiatement les

pièces usées ou abîmées.

Pression

Ce pulvérisateur peut produire une

PRESSION MAXIMUM DE

TRAVAIL 210 bar (3000 lb/po2)

. S’assurer que tous les

éléments du pulvérisateur et ses accessoires sont conçus pour

résister à la pression maximum de travail de ce pulvérisateur.

NE PAS depasser la pression maximum de travail d’aucun des

éléments ou accessoires utilisés avec cet appareil.

Compatibilité chimique des corps

BIEN S’ASSURER que tous les corps des solvants utilisés sont

chimiquement compatibles avec les parties mouillées indiquées

dans les

Technical Data

, a page 44. Toujours lire soigneuse-

ment les documents et brochures du fabricant des fluides et sol-

vants utilisés avant de s’en servir dans ce pulvérisateur.

MESURES DE SÉCURITÉ CONCERNANT LES TUYAUX FLEXIBLES

Le fluide à haute pression circulant dans les tuyaux peut être très

dangereux. En cas de fuite sur le tuyau, de fissure, déchirure ou

rupture à la suite de l’usure, de dégâts ou d’une mauvaise utilisa-

tion, les projections de fluide haute pression qui en proviennent

peuvent entraîner des blessures graves par pénétration sous la

peau ou par contact, ainsi que des dégâts matériels.

TOUS LES TUYAUX FLEXIBLES DOIVENT AVOIR DES RES-

SORTS SPIRALE DE PROTECTION AUX BOUTS!

Les spirales

de protection contribuent à eviter la formation de pliures, de

boucles ou de nœuds sur les tuyaux qui pourraient entraîner la

rupture du tuyau à l’endroit du raccord ou à son voisinagé.

SERRER FERMEMENT tous les raccords avant chaque utilisa–

tion. Le fluide sous pression peut faire sauter un raccord des-

serre ou produire un jet à haute pression s’échappant par le rac-

cord.

NE JAMAIS utiliser un tuyau endommagé. NE PAS essayer de

refaire le raccord d’un tuyau haute pression ni de réparer le

tuyau avec du ruban adhesif ou par tout autre moyen. Un tuyau

réparé ne peut pas résister au fluide sous pression.

MANIPULER LES TUYAUX AVEC PRECAUTION ET CHOISIR

SOIGNEUSEMENT LEUR CHEMIN. Ne pas déplacer le fluide en

tirant sur le tuyau. Ne pas utiliser de fluides ou de solvants qui ne

sont pas compatibles avec l’enveloppe intérieure ou extérieure du

tuyau. NE PAS exposer le tuyau à des températures supérieures

à 82

)

C (180

)

F) ou inférieures à –40

)

C (–40

)

F).

Continuité de la mise à la terre des tuyaux

Une bonne continuité de la mise à la terre des tuyaux est essen-

tielle pour maintenir la mise à la terre de l’ensemble de vaporisa-

tion. Vérifiez la résistance électrique de vos tuyaux à fluides et

à air, au moins une fois par semaine. Si votre tuyau ne comporte

pas d’étiquette qui précise la résistance électrique maximum,

prenez contact avec le fournisseur de tuyaux ou la fabricant

pour avoir les límites de résistance maximum. Utilisez un mètre

de résistance de la gamme appropriée pour votre tuyau et véri-

fiez la résistance. Si celle–ci dépasse les límites recom-

mandées, remplacez le tuyau immédiatement. Un tuyau sans

mise à la terre ou avec une mise à la terre incorrecte peut en-

traîner des risques pour votre systeme. Lisez aussi

LES

RISQUES D’INCENDIE OU D’EXPLOSIÓN

ci–dessus.

RISQUES D’INCENDIE OU D’EXPLOSIÓN

De l’électricité statique est produite par le passage du fluide à

grande vitesse dans la pompe et dans les tuyaux. Si toutes les

pieeces de l’appareil de pulvérisation ne sont pas convenable-

ment reliées à la masse ou à la terre, des étincelles peuvent se

produire et l’appareil risque d’être dangereux. Des étincelles

peuvent également se produire à l’occasion du branchement ou

du débranchement du cordón d’alimentation. Les étincelles

sont suffisantes pour allumer les vapeurs de solvants et le fluide

pulvérisé, les fines particules de poussieère ainsi que d’autrès

substances inflammables, quand on pulvérisé à l’intérieur ou à

l’extérieur, et elles peuvent causer un incendie ou une explo-

sión, ainsi que des blessures graves et des dégâts matériels.

Toujours brancher le pulvérisateur dans une prise se trouvant

à au moins 6 m (20 pieds) de l’appareil et de l’endroit où se fait

la pulvérisation. Ne pas brancher ou débrancher un cordón

d’alimenations quel qui’il soit dans la zone où se fait la pulvérisa-

tion quand il y à le moindre risque que des vapeurs encore

présentes dans l’air prennent feu.

S’il se produit des étincelles d’électricité statique, ou si vous res-

sentez la moindre décharge, ARRÊTEZ IMMÉDIATEMENT LA

PULVÉRISATION. Vérifiez que le système entier est bien mis à

laterre. Ne vous servez pas du systeeme avant que le problème

soit identifié et corrigé.

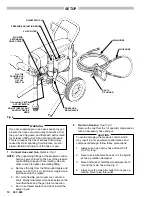

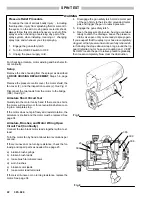

Mise à la terre ou à la masse

Pour réduire les risques de production d’étincelles d’électricité

statique, le pulvérisateur et tous les équipements utilisés ou se

trouvant dans la zone de pulvérisation doivent être reliés à la

terre ou à la masse. Pour connaître le detail des instructions de

mise à la terre dans la region et le type particulier d’équipement,

CONSULTER le code ou les réglementations électriques lo-

cales. S’ASSURER que tous les équipements de pulvérisation

suivants sont bien reliés à la terre:

1.

Pulvérisateur: Brancher le cordón d’alimentation ou la ral-

longe qui doivent être équipés d’une prise à 3 fiches en bon

état, dans une prise de courant convenablement mise à la

terre. Ne pas utiliser d’adaptateur . Toutes les rallonges

doivent avoir 3 fils et être prevues pour 15 ampères.

2.

Tuyaux flexibles: Afin d’assurer la continuité de la mise à la

terre, n’utiliser que des tuyaux comportant une mise à la

terre et ayant une longueur maximum combinée de 150 m

(1500 pieds). Se reporter également au paragraphe

Conti-

nuité du circuit de mise à la terre des tuyaux.

3.

Pistolet: Réaliser la mise à la terre en le raccordant à un

tuyau flexible et à un pulvérisateur dèjá convenablement

reliés à la terre.

4.

Récipient d’alimentation: observer le code ou les régle-

mentations locales.

5.

Objets, matériel ou surfaces reçevant la pulvérisation: ob-

server le code ou les réglementations locales.

6.

Tous les seaux de solvants utilisés pour le rinçage: ob-

server le code ou les réglementations locales. N’utiliser

que des saux métalliques conducteurs de l’électricité. Ne

pas mettre le seau sur une surface non conductrice comme

sur du papier ou du carton car cela interromprait la conti-

nuité de la mise à la terre.

7.

Pour conserver la continuité de la mise à la terre quand on

rince le matériel ou quand on libére la pression , toujours

maintenir une partie métallique du pistolet fermement ap-

puyée contre le côté d’un seau en métal puis appuyer sur

la détente du pistolet.

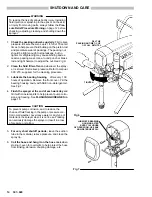

Mesures de sécurité concernant le Rincage

Pour réduire les risques de blessures par pénétration de la peau

et les risques dûs aux etincelles d’electricite statique ou aux

éclaboussures, observer la marche à suivre pour le rincage

donnée à la page 14 de ce manuel. Observer la “Marche à

Suivre pour Détendre la Pression” donnée à la page 6 en

en-

lever l’ajutage du pulvérisateur avant le rincage. Maintenir une

partie métallique du pistolet fermement appuyée contre le côté

d’un seau en métal et utiliser la pression la plus faible possible

pendant le rincage.

Summary of Contents for 231-081

Page 47: ...47 307 920...