8

307–920

ADVERTENCIA

EL ROCIADO a ALTA PRESIÓN PUEDE CAUSAR GRAVES LESIONES.

SOLO PARA USO PROFESIONAL. RESPETE LOS AVISOS DE ADVERTENCIA.

Lea y entienda todo el manual de instrucciónes antes de manejar el equipo.

PELIGRO DE INYECCIÓN DE FLUIDO

Seguridad general

Este equipo genera un fluido a una presión muy alta. El rociado

de la pistola, los escapes de fluido o roturas de los com-

ponentes pueden inyectar fluido en la piel y el cuerpo y causar

lesiones extremadamente graves, incluyendo a veces la

necesidad de amputación. También, el fluido inyectado o sal-

picado en los ojos puede causar graves daños.

NUNCA apuntar la pistola hacia alguien o alguna parte del

cuerpo. NUNCA colocar la mano o los dedos encima de la bo–

quilla. NUNCA tratar de “hacer retornar la pintura”; este NO es

un sistema de rociado de aire.

SIEMPRE tener colocado el protector de la boquilla en la pis-

tolamientras se está pulverizando.

SIEMPRE seguir el procedimiento de descarga de presión,

dado másabjo, antes de limpiar o sacar la boquilla o de dar ser-

vicioa cualiquier equipo del sistema.

NUNCA tratar de parar o desviar los escapes con la mano o el

cuerpo.

Asegurar que todos los aparatos de seguridad del equipo están

funciónando bien antes de cada uso.

Tratamiento médico

Si pareciera que un poco de fluido penetró la piel, conseguir

TRATAMIENTO médico DE URGENCIA DE INMEDIATO. NO

TRATAR LA HERIDA COMO UN SIMPLE CORTE.

Decir al

médico exactamente cua fluido fue.

Aviso al médico: Si se llega a inyectar este fluido en la piel se

causa una lesión traumática.

Es importante tratar quirúrgica-

mente la lesión a la brevedad posible.

No demorar el

tratamiento para investigar la toxicidad. La toxicidad es algo de

suma importancia en algunas pinturas exóticas cuando se in-

yectan directamente al torrente sanguineo. Sirá conveniente

consultar a un especialista en cirugia plástica o reconstructiva

de las manos.

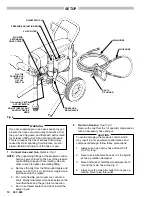

Aparatos de seguridad de la pistola pulverizadora

Asegurar que todos los aparatos protectores de la pistola están

funciónando bien antes de cada uso. No sacar ni modificar

ningúna pieza de la pistola pues podria causar el malfuncióna-

miento de la misma con las consiguientes lesiones personales.

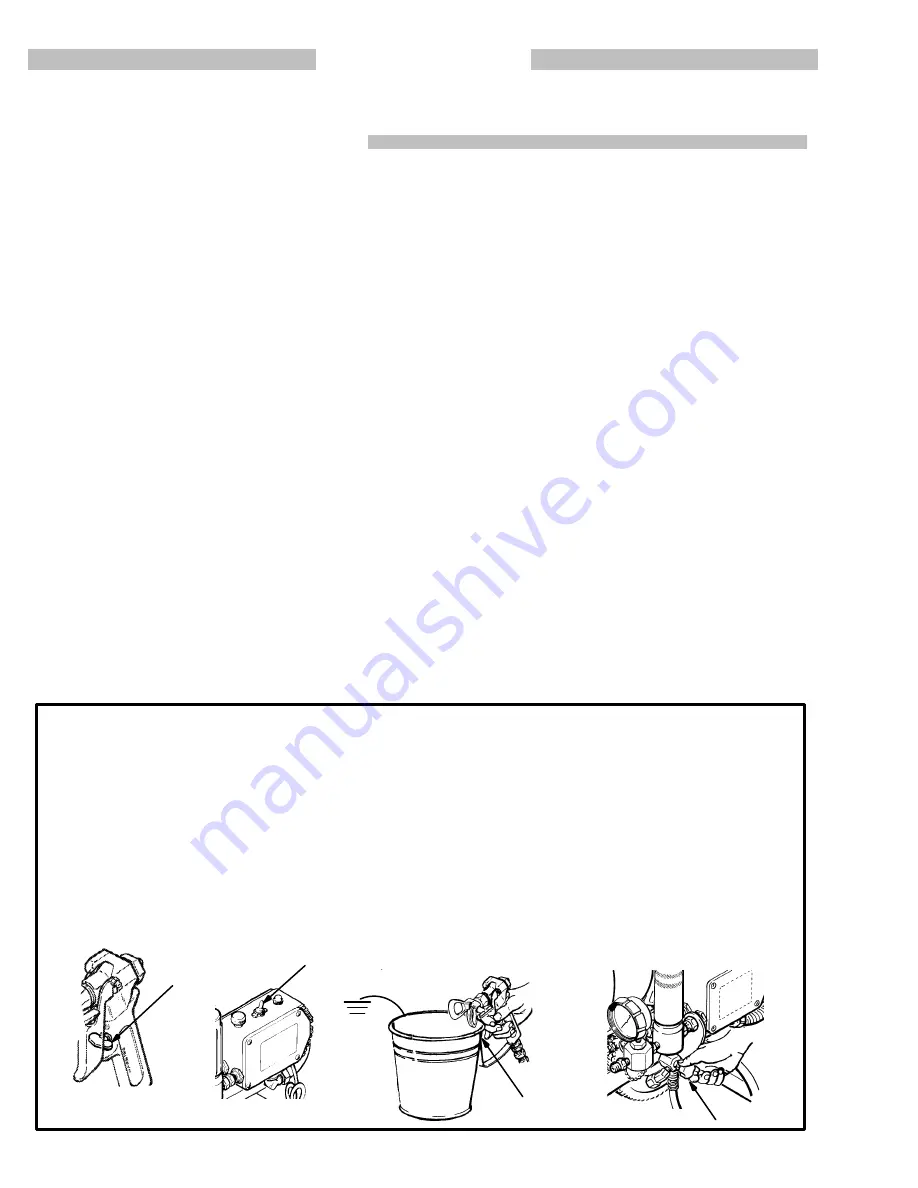

Pestillo de seguridad

Cada vez que se deje de pulverizar, aunque sea por un breve

momento, siempre colocar el pestillo de seguridad en la posi-

ción “cerrada” lo que deja la pistola inoperante. El no hacerlo

puede llevar al disparo imprevisto de la pistola.

Difusor

El difusor de la pistola dispersa el chorro pulverizado y reduce

el riesgo de inyección cuando no está instalada la boquilla.

Revisar con regularidad el funciónamiento del difusor. Seguir el

procedimiento de descarga de presión

, dado más abajo, y

después sacar la boquilla. Apuntar la pistola a un balde metáli-

co, sosteniéndola bien firme contra el. Utilizando la presión más

bajo posible, disparar la pistola. Si el fluido emitido no sale dis-

perso en un chorro irregular, reemplazar de inmediato el difusor.

Protector de la boquilla

SIEMPRE tener el protector de la boquilla colocado en la pistola

mientras se está pulverizando. Este protector llama la atención

contra el peligro de inyección y ayuda a reducir, pero no evita,

la colocación accidental de los dedos o cualquier otra parte del

cuerpo cerca de la boquilla.

Seguridad de la boquilla pulverizadora

Tener mucho cuidado al limpiar o cambiar las boquillas. Si llega-

ra a obstruirse mientras está pulverizando, enganchar el pes-

tillo de la pistola de inmediato. SIEMPRE seguir el

pro–

cedimiento de descarga de presión

y después sacar la bo–

quilla para limpiarla.

NUNCA limpiar la acumulación de pintura alrededor de la bo–

quilla antes de que se haya descargado por completo la presión

y el pestillo este enganchado.

1,5

2

4

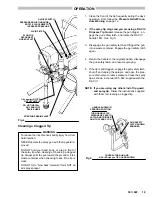

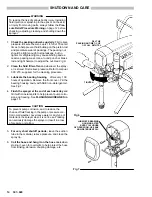

Procedimiento de descarga de presion

Para reducir el riesgo de sufrir graves lesiones corporales, in-

cluyendo inyeccion o lesiones causadas por piezas en

movimiento o choque electrico, siempre seguir este

procedimiento al apagar la maquina pulverizadora, al revisar

o dar servicio a cualquier parte del sistema de pulverizacion,

al instalar, limpiar o cambiar las boquillas, y cada vez que se

deja de pulverizar.

1. Enganchar el pestillo de la pistola.

2. Mover el interruptor electrico (ON/OFF) a la posicion

OFF (apagado).

3. Desenchufar el cordon electrico.

4. Desenganchar el pestillo de la pistola. Sujetar una parte

metalica de la pistola bien firme contra un balde de

metal, y disparar la pistola para descargar la presion.

5. Enganchar el pestillo de la pistola.

6. Abrir la valvula de presion y tener listo un reclipiente para

recibir la pintura. Dejar la valvula de alivio de presion

abierta hasta que se este nuevamente listo para

pulverizar.

Si se sospecha que la boquilla o la manguera esta com-

pletamente obstruida, o que no se ha descargado por com-

pleto la presion despues de haber seguido el procedimiento

anterior, aflojar MUY LENTAMENTE la tuerca de retencion del

protector de la boquilla o acoplamiento de la punta de la man-

guera y descargar gradualmente la presion, despues, aflojarlo

por completo. Luego, despejar la boquilla o la manguera.

6

Summary of Contents for 231-081

Page 47: ...47 307 920...