Air Driven Liquid Pump 4B Series • OM-16F

8

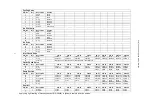

Troubleshooting Guide

Air Drive Side

Problem

Possible Cause(s)

Action

A. Will not cycle.

No audible air leakage at air

exhaust port.

1. Cycling spool stuck due to

contamination.

2. Low drive pressure

3. Pilot valve stem(s) too short

or reversed.

1. Remove spool from upper

cap (per instructions 4.1 A

thru D). Clean, inspect,

relube and reinstall. Check

drive air filter.

2. Provide 25 psi minimum.

3. Replace or assure that

27375-5 and 27375-3 are in

proper location per

assembly drawing.

B. Will not cycle.

Audible air leakage at air

exhaust port.

1. Drive air volume being

restricted.

2. Drive air o-ring P/N 56225

damaged or undersize (due

to age).

3. Spool o-rings P/N 546285

worn or damaged.

1. Increase air line size.

2. Replace (per instructions 4.2

A thru G).

3. Replace (per instructions 4.1

A thru D).

C. Will not cycle (or short

cycle). Audible air leakage at

pilot vent hold lower cap

casting.

1. Seat of pilot valve 27375-3

damaged or spring 57324

broken.

2. Pilot valve springs reversed.

1. Replace (per instructions 4.3

A, B).

2. Install correctly per

assembly drawing. 57324 is

lighter.

D. False cycling (rapid

“hunting” action). Air

continuously leaks at vent

port in upper air cap. Or

rapid “puffing” of pilot air out

vent hole in hydraulic cap.

1. Pilot air loss past dynamic o-

ring 568115-2 on spool.

2. Pilot valve 27375-5 seat

damaged or 16513 broken.

1. Replace o-ring (4.1 A thru

D)

2. Replace. (4.3 A, B)

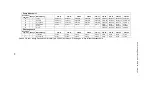

Liquid Side

Problem

Possible Cause(s)

Action

E. Liquid blowing out muffler.

1. Damaged or worn plunger

seal.

1. Replace seal. (4.4)

F. Will not stall against blocked

system or will not prime.

1. Inlet check valve damaged.

1. Inspect, repair or remove

contamination. See also 3.1

D.

G. Excessive pulsation or

output pressure.

1. Outlet check valve

damaged.

1. Inspect, repair or remove

contamination. See 4.4 B

and also 3.1 D.

H. Output flow diminishing with

constant conditions.

1. Inlet check valve leakage.

1. Inspect inlet check for

damage or contamination.

Clean & repair. (4.5 A thru

D).