3.

Inbetriebnahme

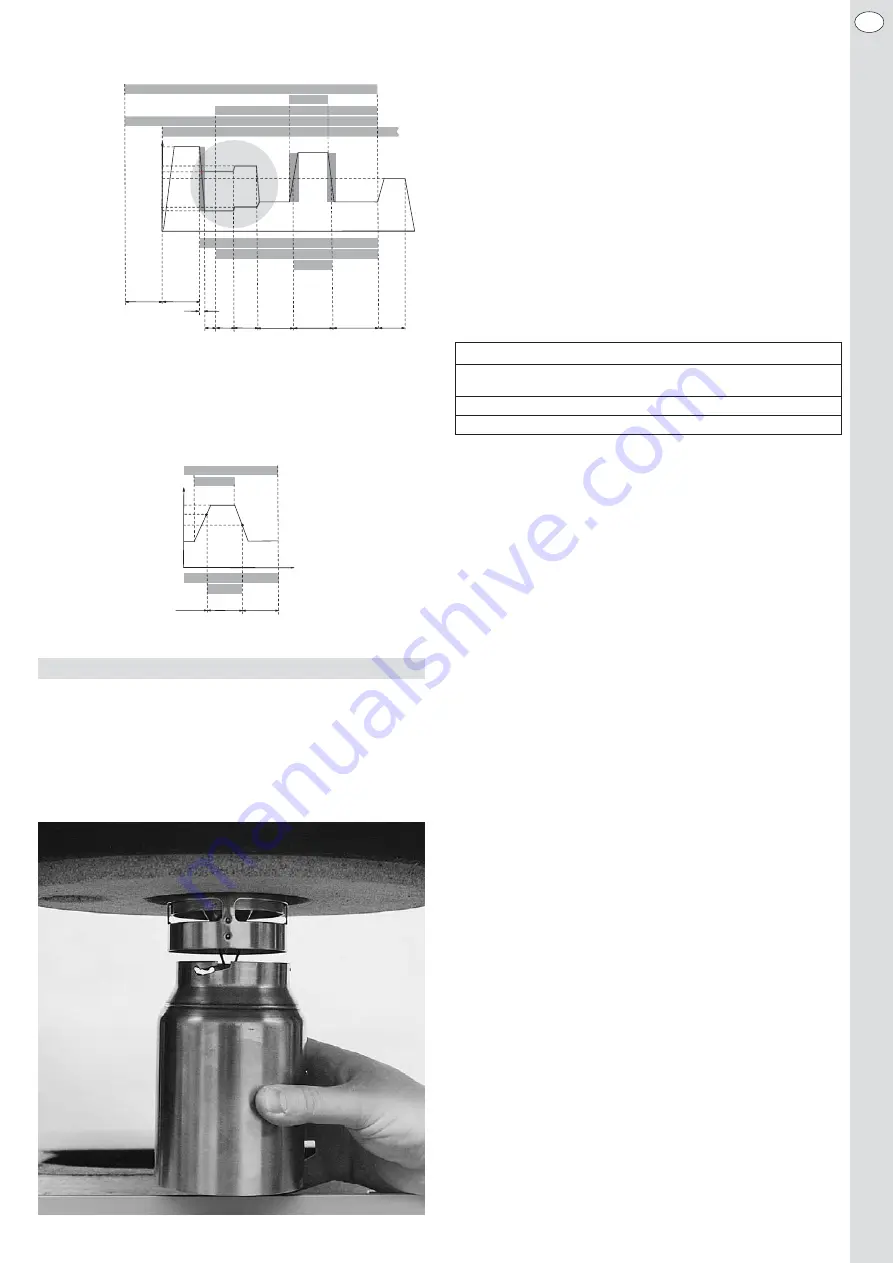

3.1 Montage des Brenners

- Flansch und Flanschdichtung einschließlich des Brennerrohres mittels

der beigefügten M8 Schrauben am Wärmerzeuger montieren.

- Brenner in den Flansch einschieben und mittels der Serviceschraube

befestigen. Die Rezirkulationsöffnungen dürfen nicht von der Feuer-

raumisolierung überdeckt werden.

- Rezirkulationsrohr aufstecken und bis zum Einrasten in den Bajonett-

verschluss eindrehen.

7

3.2 Elektroanschluß

Bei der Elektroinstallation sind die einschlägigen VDE-, SEV-, bzw. ÖVE-

Vorschriften sowie Forderungen der örtlichen Stromversorgungsunterneh-

men zu beachten. Netzanschluss 230 V~ 50 Hz 10 A. Der Brenner muss

an die Norm-Steckverbindungen des Kessels angeschlossen werden; d.h.

gemäss DIN 4791:1985-09 über einen 7-poligen sowie 4-poligen Euro-

stecker und für die Fernentriegelung über einen 2-poligen Rast-5 Stecker.

Das Brennerkabel ist so zu verkürzen, dass zum Ausschwenken des Bren-

ners die Steckverbindung gelöst werden muss.

Einzelheiten zur Verdrahtung sind dem Schaltplan in Kapitel 6 zu entneh-

men. Der Brenner wird werkseitig mit den Eurostecker-Buchsenteilen aus-

geliefert.

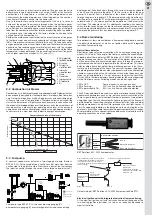

3.3 Feuerraum - Mindestabmessungen

Um einen zuverlässigen Betrieb bei geringen Schadstoffemissionen zu

gewährleisten, muss die Feuerraumgeometrie den Vorgaben für die Prüf-

flammrohre nach DIN EN 267:2009 entsprechen.

3.4 Abgassystem

Der Brenner ist für raumluftabhängige sowie raumluftunabhängige Be-

triebsweise ausgelegt. Bei raumluftabhängiger Betriebsweise empfehlen

wir in die Rauchgasanlage einen Zugbegrenzer einzubauen, um einen

gleich bleibenden Feuerraumdruck sicherzustellen. Der am Zugbegrenzer

einstellbare Unterdruck im Feuerraum gegenüber Umgebungsdruck sollte

-0,1 mbar betragen.

Für einen raumluftunabhängigen Betrieb kann der Brenner über einen

Luftansaugstutzen (Ø 50mm) an die Luft-Abgas-Weiche eines Luft-Ab-

gas-Systems angeschlossenen werden. Wir empfehlen die Verwendung

eines Luft-Abgas-System mit einer maximalen Länge von 14 m und ma-

ximal 3 installierten 90°-Bögen. Bis zu einer Feuerungsleistung von 30 kW

darf ein Koaxialrohr mit der Durchmesserpaarung Ø 80/125mm verwendet

werden. Für den Leistungsbereich oberhalb 30 kW wird die Verwendung

eines Koaxialrohres mit der Durchmesserpaarung Ø 100/150mm empfoh-

len. Die Abgasleitung muss gasdicht, feuchtigkeitsunempfindlich, korro-

sions- und säurebeständig sowie für Abgastemperaturen bis 120° C zu-

gelassen sein. Bei raumluftunabhängiger Betriebsweise darf kein

Zug begrenzer in die Abgasleitung eingebaut werden. Ferner muss sicher-

gestellt sein, dass es sich bei dem zum Einsatz kommenden Heizkessel

um einen Kessel handelt, der hinsichtlich der Abgastemperaturen für das

ausgewählte Abgassystem geeignet ist.

3.5 Ölversorgungssystem, Ölleitungsdimensionierung

Der Brenner kann wahlweise in einem reinen Einstrangsystem, einem Ein-

strangsystem mit Filter-Entlüfter-Kombination (Pumpe wird wie in einem

Zweistrangsystem betrieben) oder einem Zweistrangsystem betrieben

werden.

Serienmäßig ist der Brenner auf Zweistrangsysteme voreingestellt. Bei der

Umstellung der Pumpe auf Einstrangbetrieb muss der Rücklauf stutzen

mit einem Verschlussstopfen verschlossen werden und die Umstell-

schraube im Verbindungskanal zwischen Druck- und Saugseite entfernt

werden.

Um Störungen des Brenners durch das Ölversorgungssystem zu ver -

meiden, empfehlen wir den Brenner in einem Einstrangsystem mit Filter-

Entlüfter-Kombination zu betreiben. Folgende Punkte sind dabei zu be-

achten:

• Max. Saughöhe ohne Zwischenpumpe 3,5 m.

• Bis zu einer Kessel-Nennwärmeleistung von 50 kW empfehlen wir im

Einstrangbetrieb mit Filter-Entlüfter-Kombination eine Ölleitung mit ei-

nem Innendurchmesser von 4 mm zu verwenden.

• Die Leitungen sind so anzuordnen, dass die Kesseltür mit dem Brenner

90° ausgeschwenkt werden kann.

• Vor den flexiblen Ölleitungen muss am Ende der starren Ölleitung ein

Absperrorgan eingebaut werden (in handelsüblichen Filter-Entlüfter-

Kombinationen bereits integriert).

• Vor dem Brenner muss eine Filter-Entlüftungs-Kombination eingebaut

werden. Einsatz aus Sinterkunststoff 20-75

μ

m für Kesselleistungen bis

40 kW, für Kesselleistungen >40 kW Sieb mit 100-150

μ

m Feinheit.

• Der höchste Punkt der Ölleitung darf max. 3,5 m über dem der Tank-

Ansaugleitung liegen.

• Die Rohrleitungen müssen so installiert sein, dass aus dem Behälter

keine Flüssigkeit selbsttätig austreten (abheben) kann.

Feuerraum-Mindestabmessungen nach DIN EN 267:2009

Öldurchsatz

Durchmesser bzw.

Tiefe ab Stauscheibe

Höhe und Breite

1,0 - 2,0 kg/h

Ø 225 mm

250 - 350 mm

2,0 - 6,0 kg/h

Ø 300 mm

350 - 612 mm

DE

Programmablauf Feuerungsautomat Elster CM 168

PROGRAMMABLAUF

t

h

Aufheizzeit Ölvorwärmer

t

prp

/ n

prp

Vorbelüftungszeit/Vorbelüftungsdrehzahl

t

wpri

/ n

i

Wartezeit Drehzahl Vorzündung/Drehzahl Vorzündung und Sicherheitszeit

t

pri

/ n

i

Vorzündzeit/Drehzahl Vorzündung und Sicherheitszeit

t

S

/ n

i

Sicherheitszeit/Drehzahl Vorzündung und Sicherheitszeit

t

fs

/ n

fs

Stabilisierungszeit/Stabilisierungsdrehzahl

n

1

/ n

2

Gebläsedrehzahl in der 1. und 2. Laststufe

t

pop

/ n

pop

Nachbelüftungszeit/Nachbelüftungsdrehzahl

Zeit t

t

wpri

t

pop

t

fs

t

s

t

pri

t

prp

t

h

Stufe 2

Stufe 1

Stufe 1

Start Stufe 1

Start Stufe 2

Parametri-

sierbare

Schalt-

rampe V2

n

prp

n

fs,2

n

i,2

n

pop

n

fs,1

n

i,1

Motor Ölpumpe

Magnetventil V1

Magnetventil V2

Flammensignal

Ölvorwärmer

Wärmeanforderung Stufe 1

Wärmeanforderung Stufe 2

Thermostat Ölvorwärmer

Gebläsedrehzahl n

Wärmeanforderung Stufe 1

Wärmeanforderung Stufe 2

Gebläsedrehzahl n

Drehzahl Gebl

ä

se Stufe 2, n

2

Drehzahl Gebl

ä

se Einschaltung V2, n

Drehzahl Gebl

ä

se Abschaltung V2, n

Drehzahl Gebl

ä

se Stufe 1, n

1

Magnetventil V1

Magnetventil V2

on,V2

off,V2

Stufe 1

Stufe 1

Stufe 2

Zeit t