OM-923 Page 5

SECTION 2

−

CONSIGNES DE SÉCURITÉ

−

LIRE AVANT UTILISATION

fre_som _3/05

Y

Avertissement : se protéger et protéger les autres contre le risque de blessure — lire et respecter ces consignes.

2-1.

Symboles utilisés

Symbole graphique d’avertissement ! Attention ! Cette pro-

cédure comporte des risques possibles ! Les dangers éven-

tuels sont représentés par les symboles graphiques joints.

Y

Indique un message de sécurité particulier

.

Signifie NOTE ; n’est pas relatif à la sécurité.

Ce groupe de symboles signifie Avertissement ! Attention ! Risques

d’ÉLECTROCUTION, ORGANES MOBILES et PARTIES

CHAUDES. Consulter les symboles et les instructions afférentes

ci-dessous concernant les mesures à prendre pour supprimer

les dangers.

2-2.

Dangers relatifs au soudage à l’arc

Y

Les symboles représentés ci-dessous sont utilisés dans ce manuel

pour attirer l’attention et identifier les dangers possibles. En

présence de l’un de ces symboles, prendre garde et suivre les

instructions afférentes pour éviter tout risque. Les instructions en

matière de sécurité indiquées ci-dessous ne constituent qu’un

sommaire des instructions de sécurité plus complètes fournies

dans les normes de sécurité énumérées dans la Section 2-5. Lire et

observer toutes les normes de sécurité.

Y

Seul un personnel qualifié est autorisé à installer, faire fonction-

ner, entretenir et réparer cet appareil.

Y

Pendant le fonctionnement, maintenir à distance toutes les per-

sonnes, notamment les enfants de l’appareil.

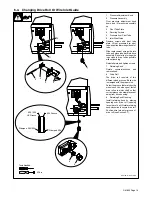

UNE DÉCHARGE ÉLECTRIQUE peut

entraîner la mort.

Le contact d’organes électriques sous tension peut

provoquer des accidents mortels ou des brûlures

graves. Le circuit de l’électrode et de la pièce est

sous tension lorsque le courant est délivré à la

sortie. Le circuit d’alimentation et les circuits internes de la machine

sont également sous tension lorsque l’alimentation est sur Marche.

Dans le mode de soudage avec du fil, le fil, le dérouleur, le bloc de

commande du rouleau et toutes les parties métalliques en contact

avec le fil sont sous tension électrique. Un équipement installé ou mis

à la terre de manière incorrecte ou impropre constitue un danger.

D

Ne pas toucher aux pièces électriques sous tension.

D

Porter des gants isolants et des vêtements de protection secs et sans

trous.

D

S’isoler de la pièce à couper et du sol en utilisant des housses ou des

tapis assez grands afin d’éviter tout contact physique avec la pièce à

couper ou le sol.

D

Ne pas se servir de source électrique à courant électrique dans les zo-

nes humides, dans les endroits confinés ou là où on risque de tomber.

D

Se servir d’une source électrique à courant électrique UNIQUEMENT si

le procédé de soudage le demande.

D

Si l’utilisation d’une source électrique à courant électrique s’avère né-

cessaire, se servir de la fonction de télécommande si l’appareil en est

équipé.

D

D’autres consignes de sécurité sont nécessaires dans les conditions

suivantes : risques électriques dans un environnement humide ou si l’on

porte des vêtements mouillés ; sur des structures métalliques telles que

sols, grilles ou échafaudages ; en position coincée comme assise, à ge-

noux ou couchée ; ou s’il y a un risque élevé de contact inévitable ou

accidentel avec la pièce à souder ou le sol. Dans ces conditions, utiliser

les équipements suivants, dans l’ordre indiqué : 1) un poste à souder DC

à tension constante (à fil), 2) un poste à souder DC manuel (électrode)

ou 3) un poste à souder AC à tension à vide réduite. Dans la plupart des

situations, l’utilisation d’un poste à souder DC à fil à tension constante

est recommandée. En outre, ne pas travailler seul !

D

Couper l’alimentation ou arrêter le moteur avant de procéder

à l’installation, à la réparation ou à l’entretien de l’appareil. Déverrouiller

l’alimentation selon la norme OSHA 29 CFR 1910.147 (voir normes de

sécurité).

D

Installer le poste correctement et le mettre à la terre convenablement

selon les consignes du manuel de l’opérateur et les normes nationales,

provinciales et locales.

D

Toujours vérifier la terre du cordon d’alimentation. Vérifier et s’assurer

que le fil de terre du cordon d’alimentation est bien raccordé à la borne

de terre du sectionneur ou que la fiche du cordon est raccordée à une

prise correctement mise à la terre.

D

En effectuant les raccordements d’entrée, fixer d’abord le conducteur

de mise à la terre approprié et contre-vérifier les connexions.

D

Vérifier fréquemment le cordon d’alimentation afin de s’assurer qu’il

n’est pas altéré ou à nu, le remplacer immédiatement s’il l’est. Un fil à nu

peut entraîner la mort.

D

L’équipement doit être hors tension lorsqu’il n’est pas utilisé.

D

Ne pas utiliser des câbles usés, endommagés, de grosseur insuffisante

ou mal épissés.

D

Ne pas enrouler les câbles autour du corps.

D

Si la pièce soudée doit être mise à la terre, le faire directement avec un

câble distinct.

D

Ne pas toucher l’électrode quand on est en contact avec la pièce, la terre

ou une électrode provenant d’une autre machine.

D

Ne pas toucher des porte électrodes connectés à deux machines en

même temps à cause de la présence d’une tension à vide doublée.

D

N’utiliser qu’un matériel en bon état. Réparer ou remplacer sur-le-

champ les pièces endommagées. Entretenir l’appareil conformément à

ce manuel.

D

Porter un harnais de sécurité si l’on doit travailler au-dessus du sol.

D

S’assurer que tous les panneaux et couvercles sont correctement en

place.

D

Fixer le câble de retour de façon à obtenir un bon contact métal-métal

avec la pièce à souder ou la table de travail, le plus près possible de la

soudure.

D

Isoler la pince de masse quand pas mis à la pièce pour éviter le contact

avec tout objet métallique.

D

Ne pas raccorder plus d’une électrode ou plus d’un câble de masse à

une même borne de sortie de soudage.

Il reste une TENSION DC NON NÉGLIGEABLE dans

les sources de soudage onduleur quand on a coupé

l’alimentation.

D

Arrêter les convertisseurs, débrancher le courant électrique et

décharger les condensateurs d’alimentation selon les instructions indi-

quées dans la partie Entretien avant de toucher les pièces.

Le soudage génère des fumées et des gaz. Leur

inhalation peut être dangereuse pour la santé.

LES FUMÉES ET LES GAZ peuvent

être dangereux.

D

Ne pas mettre sa tête au-dessus des vapeurs. Ne pas respirer ces va-

peurs.

D

À l’intérieur, ventiler la zone et/ou utiliser une ventilation forcée au niveau de

l’arc pour l’évacuation des fumées et des gaz de soudage.

D

Si la ventilation est médiocre, porter un respirateur anti-vapeurs approu-

vé.

D

Lire et comprendre les spécifications de sécurité des matériaux (MSDS) et

les instructions du fabricant concernant les métaux, les consommables, les

revêtements, les nettoyants et les dégraisseurs.

D

Travailler dans un espace fermé seulement s’il est bien ventilé ou en

portant un respirateur à alimentation d’air. Demander toujours à un sur-

veillant dûment formé de se tenir à proximité. Des fumées et des gaz de

soudage peuvent déplacer l’air et abaisser le niveau d’oxygène provo-

quant des blessures ou des accidents mortels. S’assurer que l’air de

respiration ne présente aucun danger.

D

Ne pas souder dans des endroits situés à proximité d’opérations de dé-

graissage, de nettoyage ou de pulvérisation. La chaleur et les rayons de

l’arc peuvent réagir en présence de vapeurs et former des gaz haute-

ment toxiques et irritants.

D

Ne pas souder des métaux munis d’un revêtement, tels que l’acier gal-

vanisé, plaqué en plomb ou au cadmium à moins que le revêtement n’ait

été enlevé dans la zone de soudure, que l’endroit soit bien ventilé et en

portant un respirateur à alimentation d’air. Les revêtements et tous les

métaux renfermant ces éléments peuvent dégager des fumées toxi-

ques en cas de soudage.