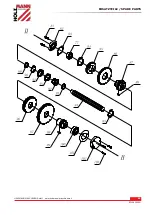

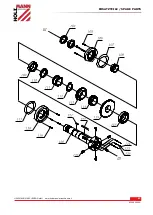

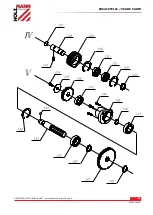

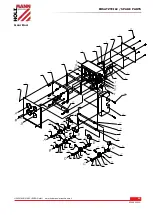

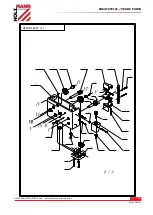

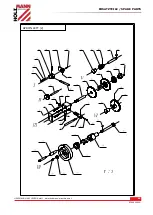

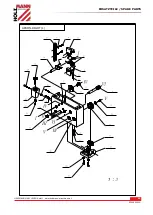

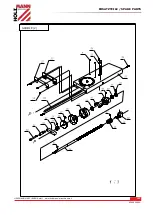

ERSATZTEILE / SPARE PARTS

HOLZMANN MASCHINEN GmbH www.holzmann-maschinen.at

95

ED1080ADIG

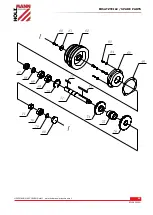

GEAR BOX

NO.

PART NO.

NAME

SPECIFICATION

QTY

NOTE

1

GB818-85

Screw

M3X6

8

2

CQ6240-3060

Plate

1

3

GB70-85

Screw

M8X16

8

4

CQ6230-3095E

Front cover

HT200

1

5

CQ6230-3087D

Sealer

1

6

CQ6230-3004

Gear box

HT200

1

7

GB70-85

Screw

M10X30

2

8

GB97-86

Washer

10

2

9

GB118-86

Taper pin

M6X30

2

10

CQ6230-3070C

Sealer

1

11

CQ6230-3042c

End cover

45

1

12

GB68-85

Screw

M6X12

6

13

G38-4A

Oil plug

M16X1.5

1

14

GB818-85

Screw

M4X20

2

15

GB70-85

Screw

M6X45

2

16

CQ6240-1072G

Iron

HT-150

1

17

CQ6230-3089

Shaft

45

2

18

GB1235-76

O Ring

12X1.8

2

19

GB1160.2-89

Oil pointer

A10.M16X1.5

1

20

CQ6230-3061B

Cover

HT200

1

21

CQ6230-3049C

Rack

45

2

22

CQ6230-3088

Gear

45

4

M1.25Z23

23

GB1096-79

Pin

5X8

4

24

CQ6230-3054E

Handle seat

45

4

25

CQ6230-3054E-1

Handle

45

4

26

CQ6230-3054E-2

Plate

4

27

GB1235-76

O ring

16X2.4

4

28

GB79-2000

Screw

M6X18

4

29

GB308-89

Ball

6

4

30

GB/T2089-94

Spring

65Mn

4

1X5X16

31

GB79-2000

Screw

M8X10

4

32

CQ6230-3050C

Rack

45

1

33

CQ6230-3062C

Rack

45

1

34

GB117-86

Taper pin

5X28

2

35

CQ6230-3018C

Gear

45

1

M2.25Z21

36

GB301-84

Bearing

8013

1

17x31x12

37

CQ6230-3068D

Paper pad

1

38

CQ6230-3084D

Flange cover

HT200

1

39

GB70-85

Screw

M6X25

6

40

GB301-84

Bearing

8014

1

41

CQ6230-3021C

ShaftI

45

1

42

GB812-86

Screw

M20X1.5

2

43

GB117-86

Taper pin

4X26

4

44

CQ6230-3020E

45

2

45

CQ6230-3014C

Gear

45

1

M2.25Z15

46

CQ6230-3086D

Paper pad

1

47

CQ6230-3022F

Flange cover

HT200

1

48

CQ6230-3022F-1

Copper bush

ZQSn6-6-3

1

49

CQ6230-3013E

ShaftII

45

1

50

GB9877.1-89

Oil Sealer

18X35X10

1

51

GB70-85

Screw

M6X12

1

52

GB5287-85

Big washer

6

1

53

CQ6230-3016C

Gear

45

1

M2.25Z17

54

GB71-85

Screw

M6X8

1

55

CQ6230-3015C

IVShaft

45

1

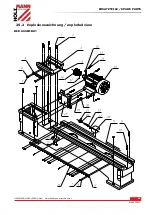

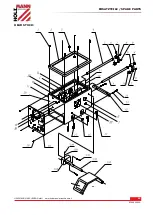

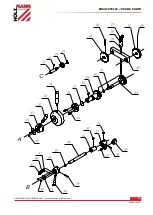

Summary of Contents for ED1080ADIG

Page 84: ...ERSATZTEILE SPARE PARTS HOLZMANN MASCHINEN GmbH www holzmann maschinen at 84 ED1080ADIG 2...

Page 85: ...ERSATZTEILE SPARE PARTS HOLZMANN MASCHINEN GmbH www holzmann maschinen at 85 ED1080ADIG...

Page 86: ...ERSATZTEILE SPARE PARTS HOLZMANN MASCHINEN GmbH www holzmann maschinen at 86 ED1080ADIG...

Page 87: ...ERSATZTEILE SPARE PARTS HOLZMANN MASCHINEN GmbH www holzmann maschinen at 87 ED1080ADIG...

Page 88: ...ERSATZTEILE SPARE PARTS HOLZMANN MASCHINEN GmbH www holzmann maschinen at 88 ED1080ADIG 6...

Page 93: ...ERSATZTEILE SPARE PARTS HOLZMANN MASCHINEN GmbH www holzmann maschinen at 93 ED1080ADIG 2...

Page 94: ...ERSATZTEILE SPARE PARTS HOLZMANN MASCHINEN GmbH www holzmann maschinen at 94 ED1080ADIG 3...