RP920A,B,C,D MODULAR PNEUMATIC CONTROLLERS

POS.NEG.

5

150

250

300

50

100

Ac (%)

200

POS.NEG.

C5104

NOTE

LOCATION

OF NOTCH

NEGATIVE COMP. (FACTORY SET)

POSITIVE COMP.

DO NOT

ADJUST SCREW

CAPTIVE SCREW (4)

5

150

250

300

50

100

Ac (%)

200

COMPENSATION MODULE

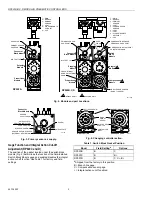

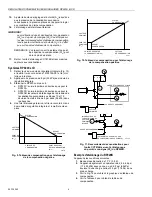

Fig. 5. Changing from negative to positive compensation.

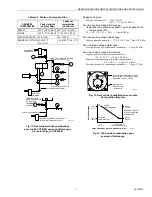

1. Check the gasket tab position (Fig. 6, front view).

2. Loosen the three switch block module screws and

remove the module.

3. Remove the gasket and note the letters (B, B+, C, C+)

embossed on the module back.

4. Rotate and/or flip the gasket until the gasket position

matches the functions desired (Fig. 6, back view).

NOTE: With the correct gasket position, only the

desired letter shows.

5. Install the gasket on the switch block module back.

6. Reinstall the module, and tighten the three screws.

7. If used, connect the integral action cut-off switching

components to ports 6 and 7.

GASKET SHOWN IN C POSTION. B, B+, AND C+ LEGENDS

7

6

5

40 20

0

60

80

100

%

W

c

C

B

C

+

+

B

CANNOT BE SEEN WITH GASKET IN THE C POSTION,

BUT ARE ILLUSTRATED HERE TO DISLPLAY LOCATION.

C5105

B

C

B

C

+

+

GASKET TAB

IN C POSITION

FRONT

BACK

B

B

+

C

+

C

CAPTIVE SCREW (3)

Switch Block

Fig. 6. Integral action cut-off and gage

function gasket position.

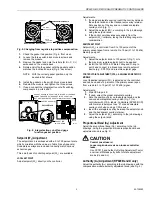

Setpoint (W

1

) Adjustment

The setpoint knob is embossed with a 0 to 100 percent scale

which correlates with the values in Table 3 (see Appendix).

Scaleplate overlays are included to directly match various

sensor ranges.

Three methods of controlling setpoint (W

1

) are available:

LOCAL SETPOINT

Adjust setpoint (W

1

) directly on the controller.

Adjustments:

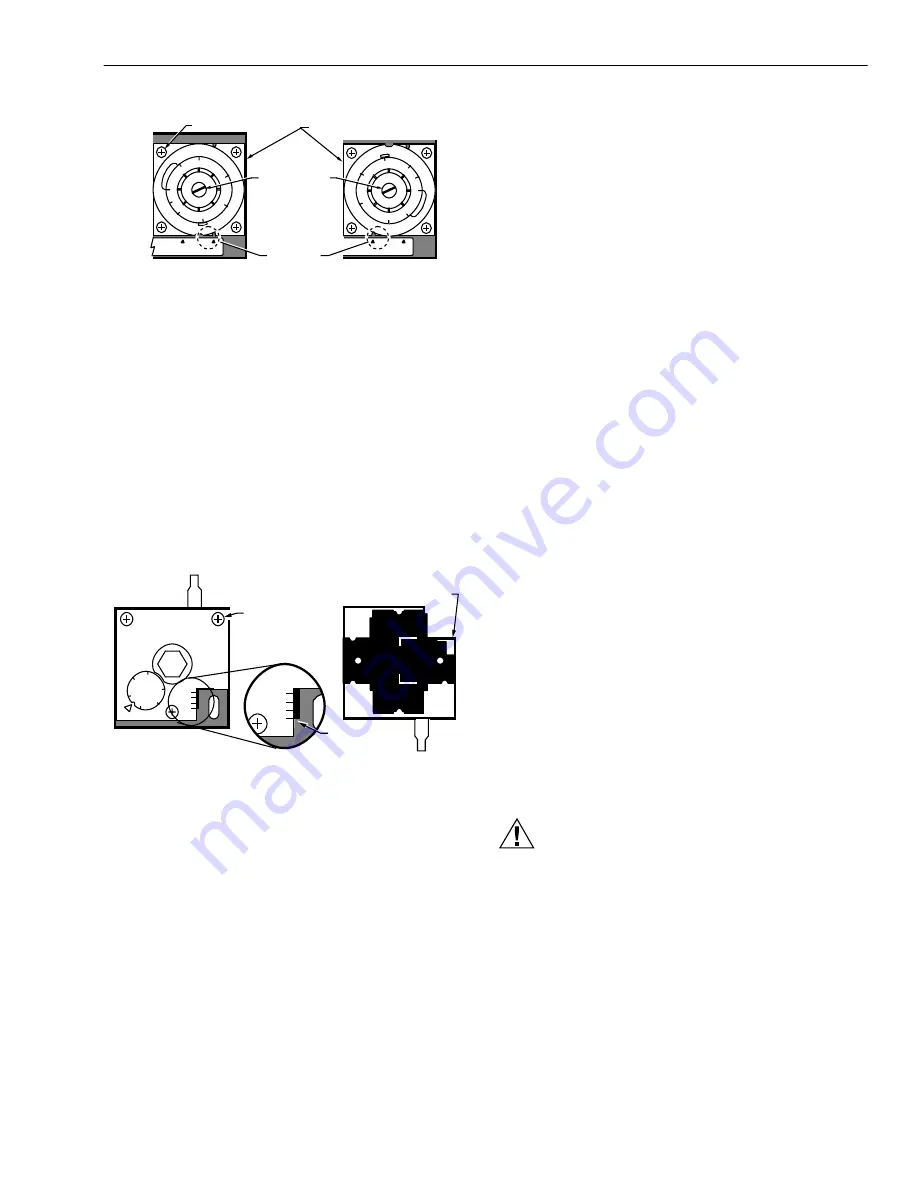

1. If using a scaleplate overlay, insert the overlay between

the setpoint knob and the transparent overlay retainer.

Note positions of the key and non-coded scaleplate

overlay notch (Fig. 7).

2. Adjust the setpoint (W

1

), according to the job drawings,

using the setpoint knob.

3. If the control point deviates excessively from the

setpoint (W

1

), calibrate, taking the throttling range into

consideration.

REMOTE SETPOINT

Setpoint (W

1

) is controlled from 0 to 100 percent of the

primary sensor span from a remote 3 to 15 psi (21 to 103 kPa)

bleed-type signal.

Adjustments:

1. Adjust the setpoint knob to 100 percent (Fig. 7) or to

the maximum remote setpoint limit to be applied.

2. Install the 14003755-001 Barb Fitting and O-ring to

port 8 and connect to a bleed-type remote setpoint

device (e.g., SP970) and a remote setpoint gage.

CONTROL POINT ADJUSTMENT (CPA)—AVAILABLE ON SPECIFIC

MODELS

Local (baseline) setpoint (W

1

) is adjusted on the controller

and can be varied ±15 percent of the primary sensor span

from a remote 3 to 15 psi (21 to 103 kPa) signal.

Adjustments:

1. Pipe CPA to port 9.

2. If used, select the proper scaleplate overlay.

3. Note the position of key on the setpoint knob and the

non-coded scaleplate overlay notch (Fig. 7) for

controllers with U.S.A. labels. Controllers (RP920B,C,D)

with German labels must use “R” coded scaleplate

overlay notch when using a CPA device.

4. Insert the scaleplate overlay between the setpoint knob

and the transparent overlay retainer.

5. Adjust the setpoint (W

1

) according to the job drawings

using the setpoint knob.

Proportional Band (X

p

) Adjustment

Adjust the proportional band (Xp), according to the job

drawings, using the proportional module proportional band

adjustment knob (see Fig. 2).

CAUTION

Control Loss Hazard.

Loosening knob screws can induce controller

leaks.

Use CCT819 and Authority Setting Adjustment Tool or

a narrow, stiff-blade putty knife to rotate adjustment

knobs (Xp and Ac).

Authority (A

c

) Adjustment (RP920B and D only)

Adjust the authority (A

c

), according to the job drawings, with the

compensation module authority adjustment knob (see Fig. 2).

3

95-7392EF