- 10 -

② トップジョーはマスタジョーのセレーションとかみあって,ジョーナットとボルトにより固定される構造となっ

ています。これは,ある範囲だけトップジョーがマスタジョーに対して移動できるようにしたもので,トップジ

ョーの調整範囲は寸法表に示す "O"寸法以内でなければなりません。(6.1 項,参照)

③ 取付け位置を決めたら,トップジョーをジョーナットとボルトを用いて,マスタジョーに固定します。

ボルトは表 8 に示す締付トルクで締付けてください。

表 8

ボルトサイズ

M10

M12

M16

締付けトルク ( N・m )

57.9

101

161

④ トップジョー1個当りの取付ボルトは 2 本です。また,ジョーナットに対するボル

トのねじ込み深さは,標準生爪または標準硬爪を付属の取付ボルトを用いて取付け

る限り,過不足のない値となりますが,それ以外の組合わせの場合には,ボルトの

先端がジョーナットの底面より 2mm 以下となるように,また底面から突出さない

ようにしてください。

3.3

3.3

3.3

3.3 トップジョーの

トップジョーの

トップジョーの

トップジョーの成形

成形

成形

成形

トップジョーを取付けたら,これをワークに合せて成形します。

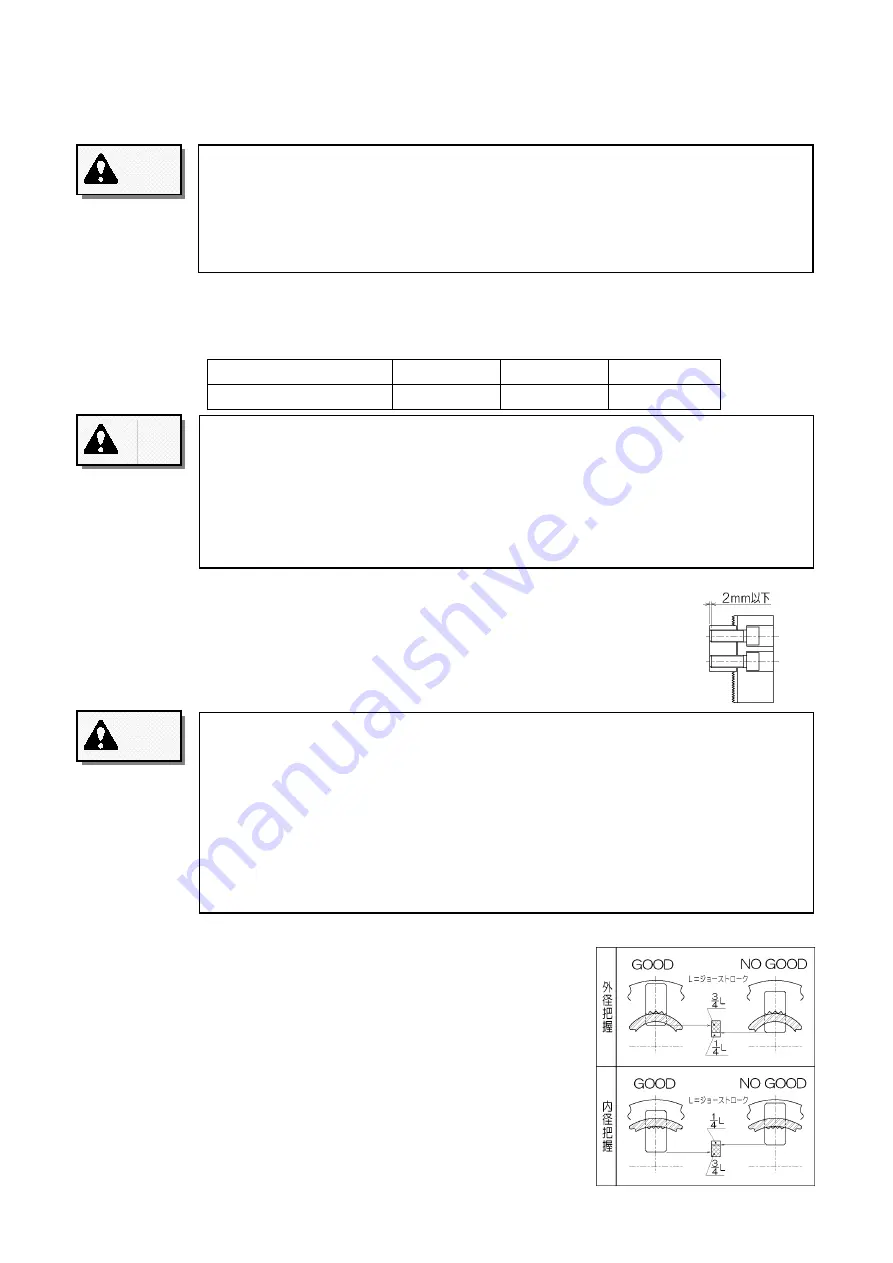

ワークを把握するときのジョーストロークは終端から全ストロークの 1/4 を

除く範囲としてください。これは,ワークの外径を把握するときは,ジョース

トロークの内寄り 1/4,ワークの内径を把握するときは,ジョーストローク

の外寄り 1/4 では把握してはならないことを意味します。(図 10 参照)

No.1 マスタジョーとボデーに示された全ストロークマーク内側の 2 本の線の

範囲内で把握するようにしてください(図 7 参照)。

トップジョー成形時のシリンダ圧力は,ワークを実際に加工するときと同じ圧

力としてください。トップジョーの成形要領は図 11 を参照してください。

トップジョーの

トップジョーの

トップジョーの

トップジョーの調整範囲

調整範囲

調整範囲

調整範囲を

を

を

を超

超

超

超えて

えて

えて

えて使用

使用

使用

使用しないでください

しないでください

しないでください

しないでください。

。

。

。

トップジョーを,半径方向外寄りに調整範囲を超えて取付けると,マスタジョーまたは

ジョーナットが破損してトップジョーやワークが外れる場合があります。

回転中にこのような事故が起きれば,作業者や近くにいる人に致命的なけがを負わせる

おそれがあります。

取付

取付

取付

取付ボルトは

ボルトは

ボルトは

ボルトは正確

正確

正確

正確な

な

な

な締付

締付

締付

締付トルクで

トルクで

トルクで

トルクで締付

締付

締付

締付けてください

けてください

けてください

けてください。

。

。

。

表 8 に示されたトルクより少ないと,ボルトが緩んでトップジョーやワークが外れるお

それがあります。また,過大なときはトップジョーやマスタジョーが変形して作動不良

を起こしたり,破損してトップジョーやワークが外れることがあります。

トップジョーやワークが外れると,作業者や近くにいる人に致命的なけがを負わせるお

それがあります。

トップジョーは

トップジョーは

トップジョーは

トップジョーは1

1

1

1個当

個当

個当

個当り

り

り

り 2

2

2

2 本

本

本

本のボルトで

のボルトで

のボルトで

のボルトで,

,

,

,適正

適正

適正

適正な

な

な

な長

長

長

長さのボルトを

さのボルトを

さのボルトを

さのボルトを使用

使用

使用

使用して

して

して

して下

下

下

下さい

さい

さい

さい。

。

。

。

トップジョーは1個当り 2 本のボルトで締付けてください。1 本だけで締付けるとトッ

プジョーやボルトが破損するおそれがあります。また,トップジョーを取付けるボルト

の,ジョーナットに対するねじ込み深さが浅いとジョーナットが損傷するおそれがあり

ます。またトップジョーを取付けるボルトがジョーナット底面から突出していると,ボ

ルトを締付けてもトップジョーが固定されません。

回転中にこのような事故が起きれば,いずれの場合もトップジョーやワークが外れて,

作業者や近くにいる人に致命的なけがを負わせるおそれがあります。

図 9

図 10

警告

警告

警告

警告

警告

警告

警告

警告

警告

警告

警告

警告

Summary of Contents for H3KB

Page 4: ...2 M5 M M8 M10 M12 M16 M20 N m 7 1 12 1 29 4 57 9 101 161 251...

Page 5: ...3 8 1 4 1 EP...

Page 11: ...9 3 1 3 1 3 1 3 1 3 3 3 3 H 8...

Page 13: ...11 11 D D d d D d 0 75 D D d d D d 0 75 D D d d H7 1 6a d d h6 1 6a...

Page 19: ...17 4 3 4 3 4 3 4 3 ANSI B11 6 1984 section 7 1 9...

Page 21: ...19...

Page 50: ......

Page 51: ......

Page 52: ......