11

3.

If a ridge is visible where the drum overlaps,

lower table at outboard end (see sect. 8.4.1).

4.

Repeat this process until the ridge is eliminated

and entire board is sanded.

Note:

When sanding narrow stock (less than

254mm), return conveyor table to parallel position.

8.5

Tension roller adjustment

The infeed and outfeed rollers are tensioned to

provide downward pressure on the workpiece to

prevent slippage on the feed conveyor. Tension

rollers have been set by the manufacturer, but

should be inspected and may require adjustment as

the sander receives use.

Improperly adjusted tension

rollers (i.e. those set too high, rendering them non‐

functional) could allow kickback of pieces being

sanded.

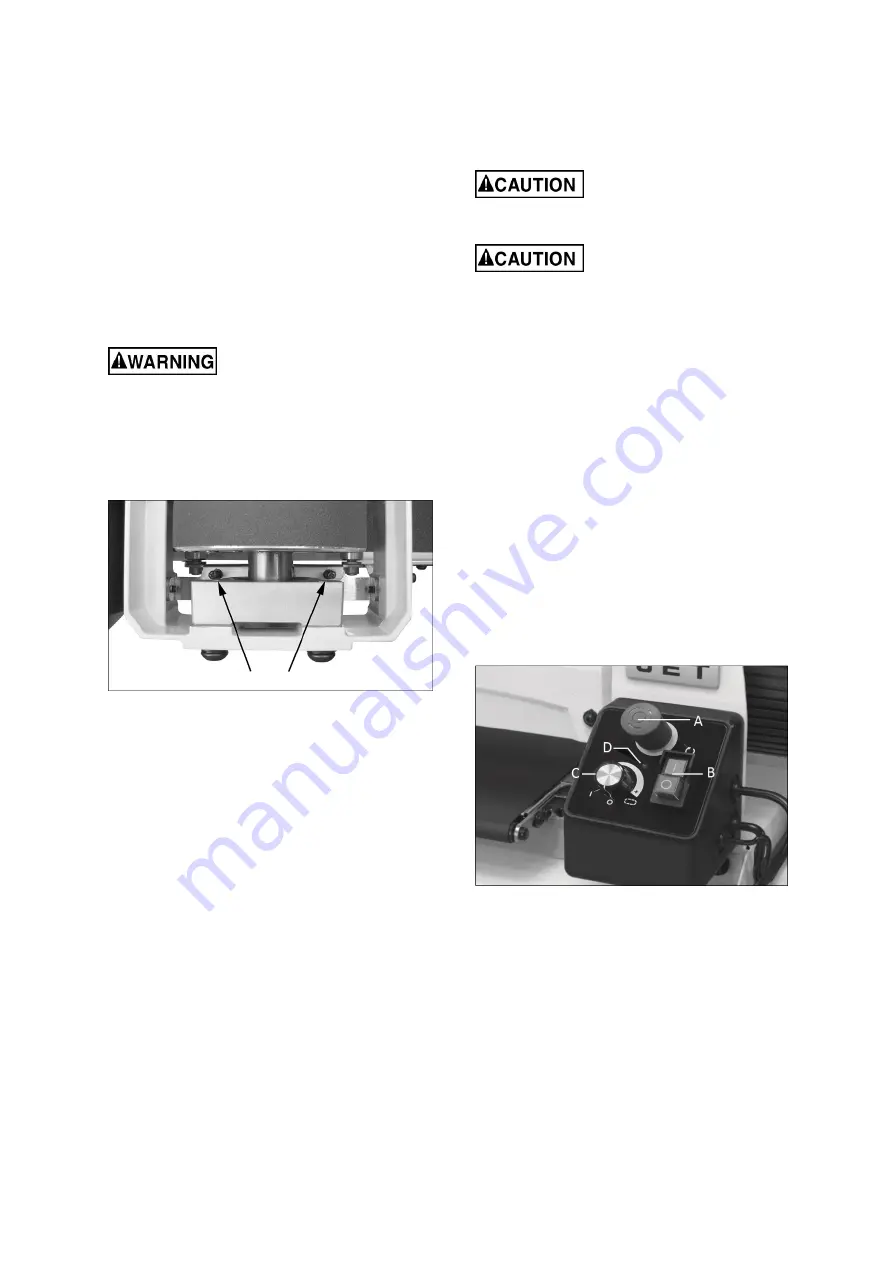

Tension roller pressure may be increased or

decreased by turning the screws on the tension roller

brackets (Figure 8‐4) at each end of drum.

Figure 8‐4: tension adjustment screws

Too much tension roller pressure can result in a

“snipe” mark, which is a visible line running across

the width of the board and located approximately

55mm from end of board.

If snipe occurs on the leading end of board, adjust

outfeed tension roller. If the snipe occurs on trailing

end of board, adjust infeed tension roller.

9.0

Operations

Before using your drum sander, review the previous

sections on initial set‐up and adjustment. Before

operating, make sure an abrasive strip is mounted

and a proper dust collection system is connected.

9.1

Basic Operating Procedure

1.

Establish depth of cut.

2.

Start dust collection system.

3.

Start sanding drum (with control panel switch,

Figure 9‐1).

4.

Start conveyor and select feed rate (with control

panel dial, Figure 9‐1).

5.

Feed stock through machine.

To feed stock through the sander, rest and hold

board to be sanded on conveyor belt, allowing

conveyor belt to carry board into drum. Once stock is

halfway through, reposition yourself to outfeed side

of machine to receive and control board as it exits.

Board will be forced down

against conveyor table as it begins feeding, causing

pinching hazard. Keep fingers away.

Do not open drum hood until

drum comes to a complete stop.

9.2

Drum & conveyor motor operation

1.

Connect power supply to machine.

2.

Disengage emergency stop by clockwise turning

the red button or pulling it up (A, Figure 9‐1).

Note: Error Indicator (D) may flash continuously to

remind that the conveyor speed dial is NOT set at

OFF position before starting the operation.

The

control system is designed to prevent the conveyor

belt from being activating accidentally. If conveyor

belt motor doesn’t work, turn the dial (C) to OFF and

re‐dial.

3.

Turn on the On/Off switch (B) to start drum

motor.

4.

Rotate conveyor speed dial (C) clockwise to start

and increase speed of conveyor.

Figure 9‐1: control panel

9.3

Circuit breaker reset

This sander is equipped with drum motor overload

protection. When the circuit trips because of

overload, allow a period of time for the motor to cool

down and then restart the machine.

9.4

Setting depth of cut

Adjusting the drum sander for proper contact

between abrasive and stock determines the depth of

cut. The depth of cut is controlled by the height

adjustment handle.