12

REMARQUE : Vérifiez que le cylindre touche la jauge,

pas seulement les rouleaux de tension.

5.

Enlevez la jauge et placez‐la en dessous du

cylindre côté interne.

6.

Si le cylindre ne touche pas la jauge de manière

égale des deux côtés du cylindre, un alignement

est nécessaire.

Pour aligner la table du convoyeur avec le cylindre :

7.

Desserrez les deux vis de verrouillage de la table

(B)

Desserrez les deux blocages de

table avant d'effectuer l'alignement du cylindre.

8.

Tournez le bouton (C) pour monter ou descendre

l'extrémité externe de la table. Suivez les repères

de direction sur l'étiquette (+ fait monter, ‐ fait

descendre).

9.

Resserrez les vis de verrouillage de la table (B).

8.5.1

Alignement de précision du cylindre

Remarque : Ceci est un test opérationnel pour les plaques

de ponçage plus large que le cylindre. N'effectuez cette

procédure que lorsque vous vous être familiarisé avec le

fonctionnement de la ponceuse.

Lorsque les plaques de ponçage sont plus larges que le

cylindre, l'alignement de table est indispensable et la table

doit être ajustée exactement au niveau légèrement en

dessous de l'extrémité externe. Ceci empêchera la

formation de bavures sur le matériau. Vérifiez toujours ceci

sur un morceau de bois, comme suit, avant de poncer une

pièce à usiner.

1.

Avancez le morceau de poids d'une largeur de 150

mm, d'épaisseur de 700 mm et de longueur de 1000

mm par la ponceuse de côté de sorte que l'extrémité

de la plaque s'étendent au‐delà du côté externe du

cylindre.

2.

Sans changez la hauteur du cylindre, tournez la

plaque de 180° et poncez le même côté.

3.

Si une bavure est visible là où le cylindre

chevauche, desserrer les deux vis de verrouillage

de la table (B, Figure 8‐4) et abaissez légèrement

la table sur l'extrémité externe en tournant le

bouton (C).

4.

Répétez ce processus jusqu'à élimination des

bavures et que toute la plaque soit poncée.

Remarque :

Pour un matériau à poncer réduit (inférieur à

560 mm), retournez la table du convoyeur en position

parallèle. Tournez le bouton en direction opposée jusqu'à

ce que le contre‐écrou (D) soit touché. Le contre‐écrou fait

butée pour le parallélisme de la table.

8.6

Réglage du rouleau de tension

Les rouleaux d'entrée et de sortie sont tendus pour

fournir une pression à la baisse sur la pièce à usiner

pour éviter un glissement sur le convoyeur

d'alimentation. Les rouleaux de tension ont été réglés

par le fabricant, mais ils doivent être vérifiés et

peuvent nécessiter un réglage à la réception de la

ponceuse.

Des rouleaux de tension mal réglés

(p.ex. trop tendus, les rendant non fonctionnels)

peuvent faire rebondir les pièces en train d'être

poncées.

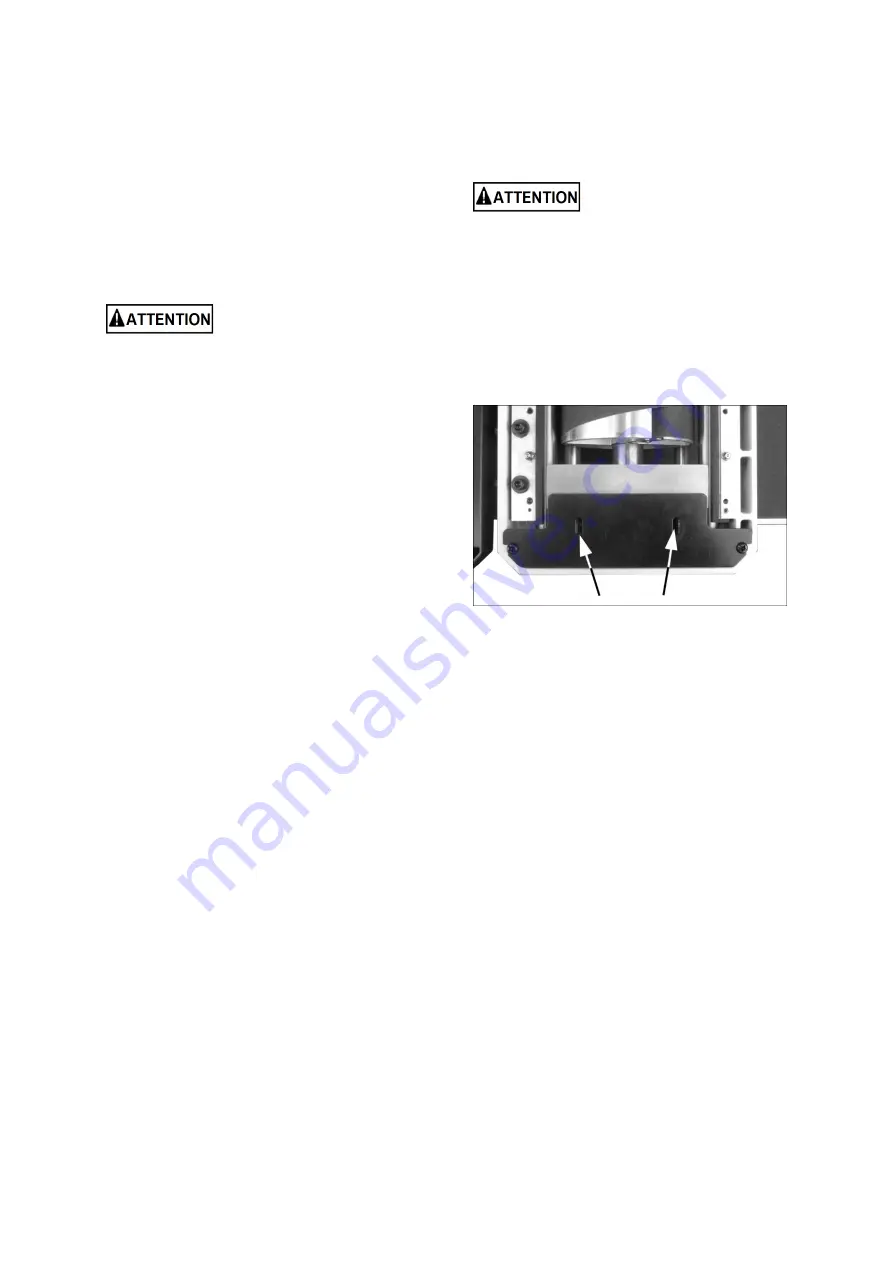

Vous pouvez augmenter ou diminuer la pression de

tension du rouleau du côté extérieur en insérant le

tournevis dans les trous de la plaque (Figure 8‐5) et

en tournant les vis sur les supports du rouleau. La

plaque peut être retirée pour un accès plus facile. Les

vis sur le côté intérieur du cylindre peuvent être

ajustées de la même manière.

Figure 8‐5: vis de réglage de tension

Une pression de tension du rouleau trop élevée peut

provoquer une rainure, qui est une ligne visible sur

toute la largeur de la plaque et qui se trouve à

environ 60 mm de l'extrémité de la plaque.

Si la rainure apparaît sur l'extrémité avant de la

plaque, ajustez la tension du rouleau de sortie. Si la

rainure apparaît sur l'extrémité arrière de la plaque,

ajustez la tension du rouleau d'entrée.

9.0

Fonctionnements

Avant d'utiliser votre ponceuse à cylindre, relisez les

parties précédentes concernant la configuration

initiale et le réglage. Avant d'utiliser, assurez‐vous

qu'une bande abrasive est installée et que le bon

système de collecte de poussière est raccordé.

9.1

Fonctionnement du moteur de

courroie et du cylindre

1.

Connectez l'alimentation à la machine.

2.

Déverrouillez l'arrêt d'urgence (A, Figure 9‐1) en

tournant le bouton rouge dans le sens des

aiguilles d'une montre ou en le tirant vers le

haut.

Remarque : La lampe d´erreur (D) peut clignoter en

continu, pour rappeler que le convoyeur n´est pas

éteint.