12

Manutenzione preventiva

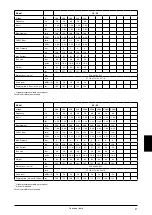

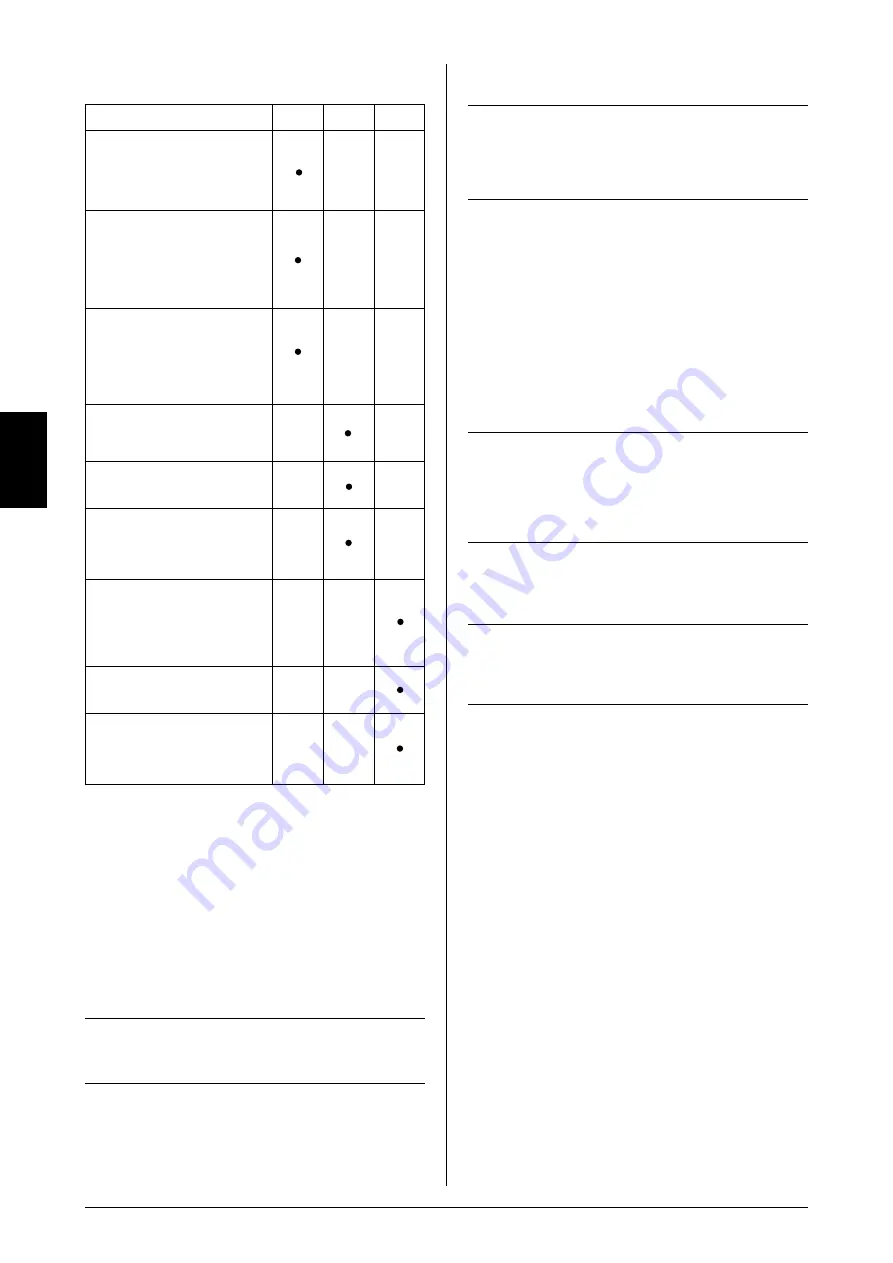

Ogni

settimana

Al mese All' anno

Controllo del livello dell' olio.

Accertarsi che non vi siano né

mancanza, né eccesso d'olio. Usare

esclusivamente olio JUNAIR SJ27

(fig. 5).

Spurgare il serbatoio dalla

condensa (fig. 6). (Pressione

massima 2 bar). Se c'è un sistema

di scarico automatico sul serbatoio,

la purga si fa automaticamente. Non

dimenticare di vuotare il flacone.

Se c'è un filtro d'uscita, spurgarlo

dalla condensa, premendo sul

bottone inferiore nero. Se c'è un

sistema di scarico automatico

sul filtro, la purga avviene

automaticamente.

Controllare il motore, i raccordi

e i tubi. Controllare il tempo di

pompaggio.

Controllare il filtro d'aspirazione. Se

è necessario, pulirlo o sostituirlo.

Spolverare il motore del

compressore. Polvere e sporco

impediscono la refrigerazione del

motore.

Controllare la guarnizione O della

valvola di rimando. Sostituirla se

necessario (fig. 10).

Vuotare compleramente il serbatoio d'aria

prima di togliere la valvola.

Controllare tutti gli elementi del filtro

e sostituirli se necessario.

Verificare la valvola di sicurezza,

tirando la vite madre circolare,

mentre il serbatoio sta sotto

pressione (fig. 7).

Cambiare l’olio

Durante riparazioni ai motori del modello 6 principalmente

se la valvola a farfalla o parti del motore vengono sostituite o

se il compressore è collocato in un luogo polveroso, bisogna

cambiare l’olio. Perciò procedere come segue:

1. Togliere il carter del motore, dopo aver levato le quattre viti

(fig. 8).

2. Inclinare il motore, tenendo i pezzi del motore sul posto.

Scaricare l’olio (fig. 8). Togliere i rifiuti nel fondo della

carcassa con una pistola ad aria.

N.B.:

Si prega di rispettare l’ambiente e di trattare l’olio

vecchio secondo prescrizione.

. Rimettere il motore in posizione verticale e riempire con

circa 0,75 litri d’olio SJ27 (fig. 8).

4. Asciugare gli spigoli della carcassa e del coperchio e

controllare la guarnizione O del carter.

5. Rimettere il carter. Avvitare le viti e verificare la tenuta del

coperchio, avviando il compressore.

Importante!

C’è rischio di guasti gravi al motore dopo un tempo di

marcia abbastanza corto, se si usa dell’ olio diverso

dell’olio SJ-27 raccommandato. In questo caso la

garanzia viene annullata.

Verificazione del tempo di pompaggio

Il tempo di pompaggio può dare un’ informazione sullo stato

del compressore, purché non ci siano fughe d’aria nel sistema.

Procedere come segue:

1. Vuotare il serbatoio (il manometro indica 0 bar).

2. Chiudere l’uscita d’aria del serbatoio e verificare se il

rubinetto di scarico sia ben chiuso.

. Avviare il compressore e controllare il tempo fino

all’interruzione del motore. Verificare che la pressione nel

serbatoio sia 8 bar per evitare errori nella misurazione del

tempo (Vedasi dati technici).

Importante!

Il risultato del controllo dipende dalla temperatura

del motore, cioè se il motore sia freddo o caldo. Se il

motore è caldo, il tempo di pompaggio sarà superiore.

I valori indicati corrispondono ad un compressore

freddo. Effettuare i test in condizioni paragonabili!

Diagnosi di guasti e riparazione

Attenzione!

Staccare la corrente e scaricare la pressione dal

serbatoio prima dell' inizio di qualsiasi riparazione al

compressore.

1. Il compressore non s’avvia:

a) Mancanza di corrente sulla rete. Controllare e fusibili e

spine.

b) Condutture elettriche sconnesse o rottura di cavo.

c) Interruttore d’avviamento guasto. Contattare il

rivenditore.

d) Pressostato guasto.

e) La protezione termica ha interrotto il compressore

per causa di surriscaldamento. Dopo refrigerazione,

raggiunta la temperatura adeguata, il compressore

s’avvia automaticamente. Vedasi 4.

f) La pressione nel serbatoio risulta troppo alta da poter

attivare il pressostato. Scaricare aria dal serbatoio.

g) Il compressore non è scaricato. C’è pressione sul

pistone. Smontare e pulire la valvola di rimando, o

sostituire eventualmente la guarnizione O (fig. 10).

h) Condensatore guasto.

2. Il compressore marcia senza aumento della pressione

(il tempo di pompaggio non corrisponde)

a) Il coperchio non è stato levato e sostituito col filtro

d’aspirazione (fig. 2).

b) Filtro d’aspirazione intasato. Sostituirlo.

c) Fughe al livello dei raccordi, dei tubi flessibili o dell’

attrezzatura pneumatica. Verificare con acqua saponata

o disattivando la corrente durante una notte. La

perdita di pressione non deve superare 1 bar.

Istruzioni di servizio

IT

Summary of Contents for 12-25

Page 2: ......

Page 4: ......

Page 32: ......

Page 33: ...33 Motor spare parts model 3 Motor spare parts model 3 Drawings 0013101 0013001 Drawings...

Page 34: ...34 Motor spare parts model 6 Motor spare parts model 6 0015100 0015200 Drawings...

Page 35: ...35 Spare parts model 3 4 0015301 Drawings...

Page 36: ...36 Spare parts model 6 4 0015300 Drawings...

Page 37: ...37 Spare parts model 6 15 0015400 Drawings...

Page 38: ...38 Spare parts model 6 25 0015450 Drawings...

Page 39: ...39 Spare parts model 12 25 0019700 Drawings...

Page 40: ...40 Spare parts model 12 40 0200650 Drawings...

Page 41: ...41 Spare parts model 18 40 0200660 Drawings...

Page 42: ...42 Spare parts model 24 40 0200670 Drawings...

Page 43: ...43 Spare parts model 36 150 0016500 Drawings...

Page 44: ...44 Accessories 0991041 0991040 0015900 Drawings...

Page 45: ...45 Electrical drawing model 3 6070010 Drawings...

Page 46: ...46 Electrical drawing model 6 6070160 Drawings...

Page 47: ...47 Electrical drawing model 12 6070210 Drawings...

Page 48: ...48 Electrical drawing model 18 6070260 Drawings...

Page 49: ...49 Electrical drawing model 24 400V 50Hz 6070310 Drawings...

Page 50: ...50 Electrical drawing model 24 230V 50 60Hz 6070311 Drawings...

Page 51: ...51 Electrical drawing model 36 400V 50Hz 6070360 Drawings...

Page 52: ...52 Electrical drawing model 36 230V 50Hz 6070361 Drawings...

Page 54: ......

Page 55: ......