34

UK

EQUIPMENT

M

LMO EQUIPMENT

The release pushbutton on the equipment is the main component for accessing all the diagno

-

stic functions (activation and deactivation) as well as for releasing the control and checking

device.

The release pushbutton has a multicoloured led which indicates the state of the control and

checking device during operation and when the diagnostic function is in use.

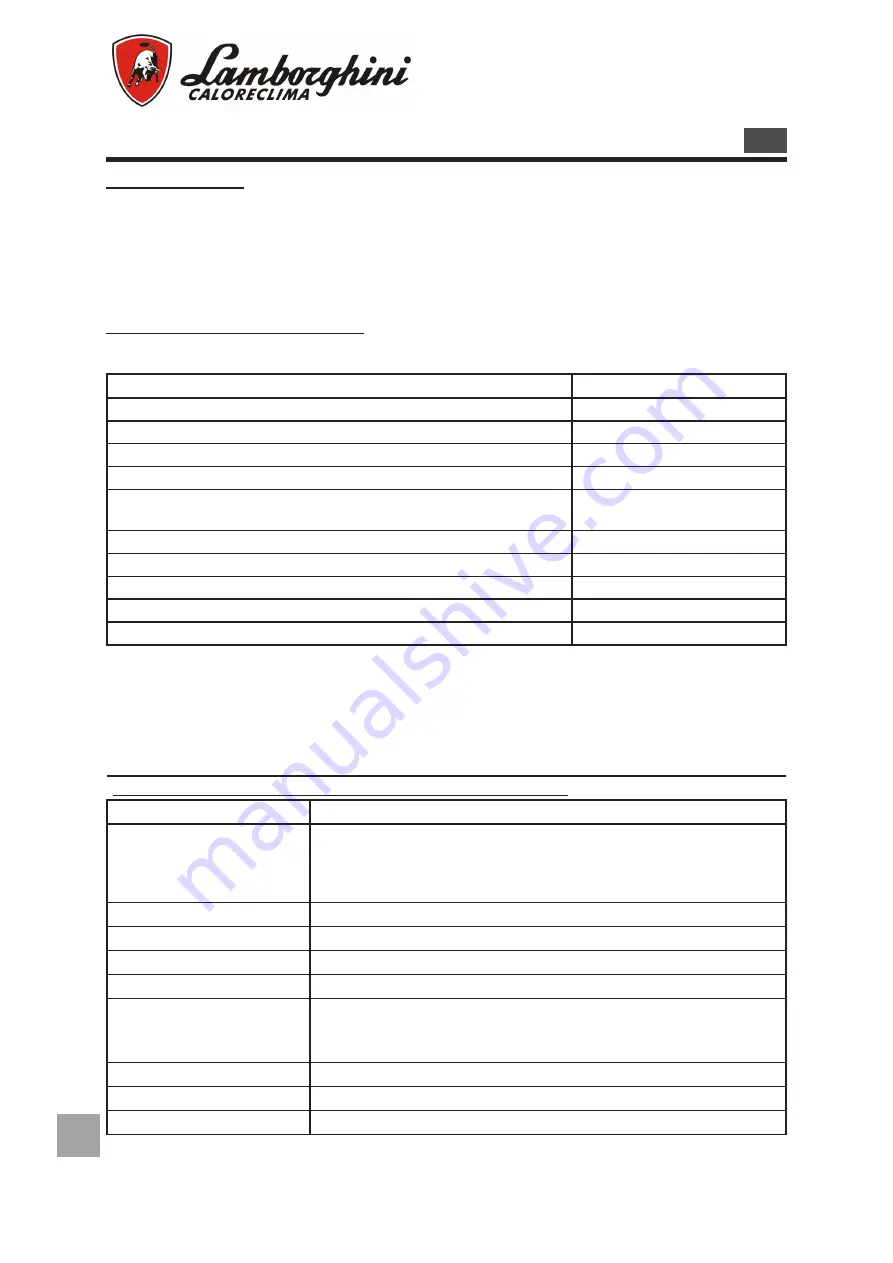

EQUIPMENT STATE INDICATORS

Description

Condition Colour sequence

Colour sequence

Standby, other intermediate states

No light

Fuel preheating “on”, waiting time 5s.max

Yellow

Ignition stage Yellow, flashing

Yellow, flashing

Correct operation

Green

Incorrect operation, current level of

flame detector below permitted minimum Green, flashing

Green, flashing

Drop in voltage

Alternating yellow red

Burner lock out

Red

Fault

Red, flashing

Stray light before burner ignition

Alternating green red

Rapid flashing for diagnostics

Red, rapid flashing

If the burner is locked out, there will be a steady red light on the lock out pushbutton.

By pressing the transparent pushbutton, the control and checking device will be released.

By pressing it for more than 3 seconds, the diagnosis stage will be activated (red light flashes rapidly).

The table below describes the causes of the lock out or fault in relation to the number of flashes (always

red). The diagnosis function is interrupted by pressing the release button for at least 3 seconds.

DIAGNOSIS OF LMO EQUIPMENT FAULTS AND LOCK OUT

Visual indication

Possible causes

2

flashes

No flame signal

- Faulty fuel valves

- Faulty flame detector

- Incorrect burner setting, no fuel

- No ignition

3

flashes

Not used

4

flashes

Stray light on ignition

5

flashes

Not used

6

flashes

Not used

7

flashes

No flame signal during operation

- Faulty fuel valves

- Faulty flame detector

- Incorrect burner setting, no fuel

8

flashes

Anomalies in fuel preheating time

9

flashes

Not used

10

flashes

Incorrect electrical connection or damage to equipment

Summary of Contents for ECO 15

Page 38: ...38 UK ...

Page 39: ...39 UK ...