23

R

Section 6

PARkING BRAkE ADJUSTMENT

6.1

WARNING

Do not operate the mower if the parking brake

is not operable. Possible severe injury could

result.

The parking brake linkage should be adjusted whenever

the parking brake lever is placed in the “ENGAGE” position

and the parking brake will allow the mower to move. If the

following procedures do not allow you to engage the parking

brake properly, contact your Scag dealer for further brake

adjustments.

Position a floor jack under the rear of the machine.

1.

Raise the machine and support it to prevent it

from falling. Block the caster wheels to prevent the

machine from moving. Remove the drive wheels.

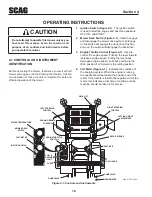

With the brake lever in the disengaged position,

2.

check the distance between the top of the frame

tube and the bottom of the brake handle. The

distance should be 2" to 2-1/4" (See Figure 6-1).

If the distance is not at the specified measurement,

3.

adjust by loosening the jam nuts at both ends of the

brake control rod and turning the rod until the proper

distance is achieved. (See Figure 6-1). Tighten the

jam nuts.

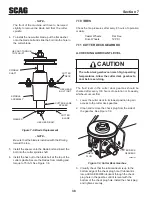

With the brake in the engaged position, check the

4.

spring compression between the two flat washers on

the LH side of the machine. The distance should be

1-7/16". (See Figure 6-2).

If the distance is not at the specified measurement,

5.

loosen the jam nut at the rod end side of the brake

actuator rod. (See Figure 6-2).

Turn the adjustment bolt (clockwise to decrease

6.

the spring compression or counter clockwise to

increase the spring compression) until the 1-7/16"

measurement is achieved and tighten the jam nut.

(See Figure 6-2).

Repeat steps 4 though 6 on the RH side of the

7.

machine.

Replace the drive wheels and test the brake.

8.

ADJUSTMENTS

- NOTe -

If this procedure does not achieve proper brake

adjustment, please contact your authorized Scag

dealer.

390S0152-1

LOOSEN HERE

2" to 2-1/4" Clearance

Brake Adjustment

Figure 6-1.

1-7/16”

LOOSEN HERE

ADJUST HERE

Brake Rod Adjustment

Figure 6-2.