INSTALLATION AND ADJUSTMENT

11

Nur Hauptdokument

EN

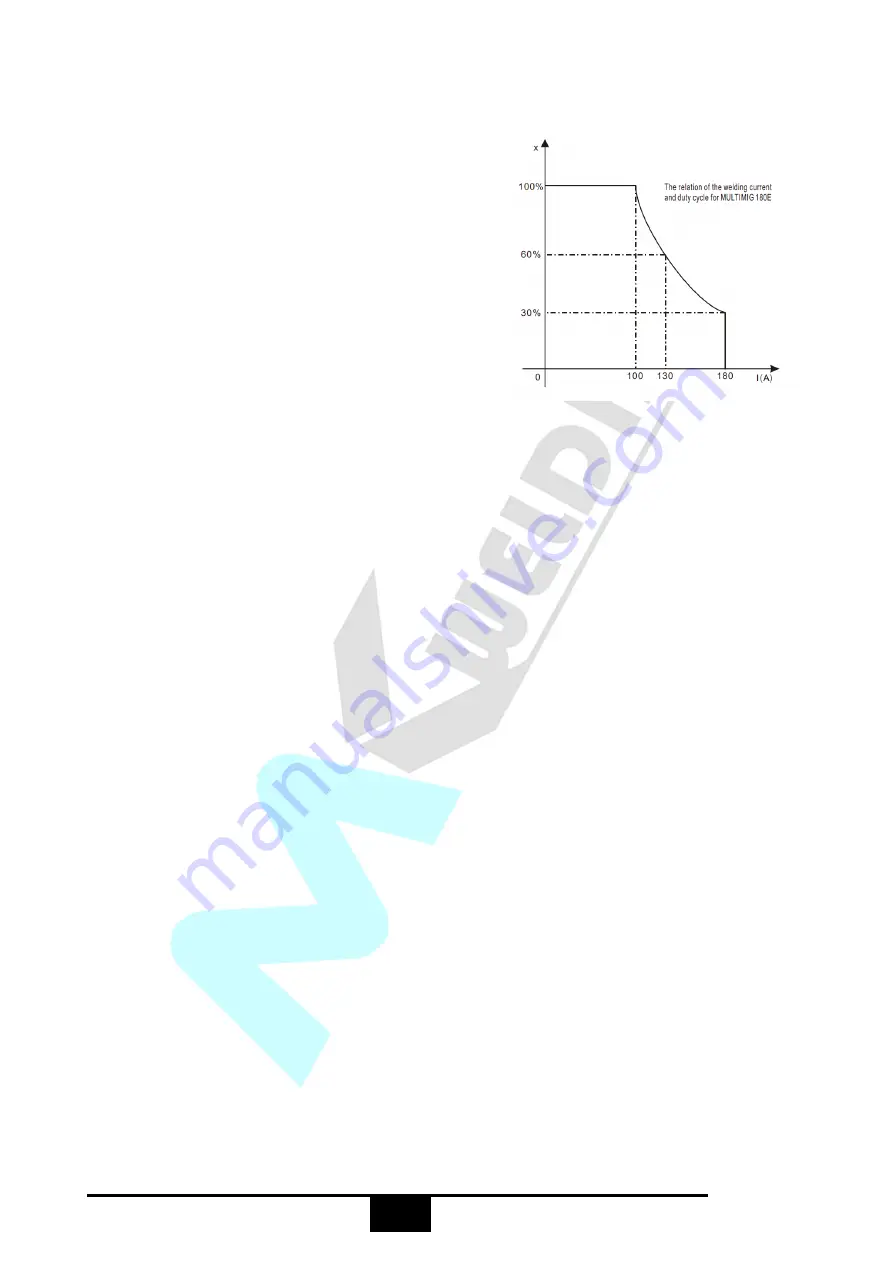

§3.2 Duty cycle and Over-heat

The letter “X” stands for the duty cycle, which is

defined as the proportion of the time that a machine can

work continuously within a certain time (10 minutes).

The rated duty cycle means the proportion of the time

that a machine can work continuously within 10 minutes

when it outputs the rated welding current.

The relation between the duty cycle “X” and the output

welding current “I” is shown as the right figure.

If transformer is over-heat, the heat relay inside it will open and will output an instruction to circuit

board, cut AC relay and the output welding current, and brighten the over-heat pilot lamp in the front

panel. At this time, the machine should be relaxed for 15 minutes to cool the fan. When operating the

machine again, the welding output current or the duty cycle should be reduced.

§3.3 Equipment Connection

§3.3.1 Polarity Connection

(

MMA

)

MMA (DC): Choosing the connection of DCEN or DCEP according to the different

electrodes. Please refer to the electrode manual..

§3.3.2Assembling the equipment (MIG)

Operation Steps

:

1

、

Connect the power source input cable of welding machine with the output port of air

switch in electric box on the spot.

2

、

Connect the negative pole of welding machine to the work piece (base metal).

3

、

Connect the output pipe of gas cylinder to the input joint of gas valve on the welding

machine and clamp it.

4

、

Insert the torch joint into the output of wire feeder unit and keep the wire aim at the wire

feeder mouth.

Note: The plane of the joint should be aimed at screw, plugged tightly and rotated 90º, then

screw the bolt tightly to ensure the gun contacting closely.

5

、

Connect the shielded gas pipe of torch with the output of front panel on welding machine.