36 - 97

Instruction Manual

AC 02/2019-rev.1.1

5.0 CUSCINETTI

I cuscinetti normalmente utilizzati sono del tipo a

sfere, idonei alle alte velocità e lubrificati con

grassi speciali resistenti a regimi di rotazione e

temperature elevate.

La configurazione standard prevede l’utilizzo di

cuscinetti radiali rigidi a sfere su entrambi i lati.

A richiesta, possono essere montati cuscinetti a

rulli sul lato comando, cuscinetti a sfere di alta

precisione, cuscinetti isolati elettricamente.

La durata massima teorica dei cuscinetti è

calcolata in circa 20.000 ore di funzionamento

continuo a 1500 rpm circa. Per velocità di

rotazione medie più elevate, la vita dei cuscinetti

varia come segue:

30

50% di n

max .

–

16.000 ore circa

50

60% di n

max .

–

12.000 ore circa

60

70% di n

max .

–

8.000 ore circa

I dati e le ore di funzionamento sono calcolati per

utilizzo in condizioni normali, senza vibrazioni e

con temperature che rientrano nei limiti imposti

dai fabbri

canti dei cuscinetti. E’ pertanto possibile

che in determinate situazioni di impiego, la durata

dei cuscinetti possa essere ridotta.

La velocità n

max

è da intendersi come limite

massimo di rotazione e non come velocità

continuativa di utilizzo che è limitata al 70% circa

di n

max

.

Per i motori forniti con l’opzione (cuscinetto a

rulli), il dato velocità massima (n

max

) deve essere

ridotto a causa della minor velocità massima

consentita da questa tipologia di cuscinetti.

Inoltre è richiesto un carico radiale minimo per un

corretto funzionamento. Per maggiori dettagli

consultare il nostro ufficio tecnico.

Per motori forniti con cuscinetti a sfere di

precisione “per mandrini”, (ne

cessari per

consentire l’incremento della velocità massima

indicata nella scheda tecnica), il carico radiale ed

assiale deve essere ridotto in funzione della

massima velocità di funzionamento richiesta. In

questo caso è necessario consultare il ns. ufficio

tecnico per valutare la durata ed il tipo di

lubrificante da utilizzare. Per i motori provvisti di

ingrassatori per la lubrificazione periodica dei

cuscinetti, è necessario rispettare gli intervalli di

rilubrificazione suggeriti dal costruttore.

La temperatura ambiente, la velocità di

funzionamento ed il tipo di lubrificante utilizzato

possono influenzare notevolmente la frequenza

di intervento.

Note:

sul lato opposto comando è sempre montato un

cuscinetto a sfere.

Per accoppiamenti con puleggia il carico radiale

agente sull’albero motore è calcolabile secondo

la formula sotto riportata.

5.0 BEARINGS

The bearing normally used are the ball-bearing

type, suitable for the high speeds and lubricated

with special greases resistant to high rotation and

temperature conditions.

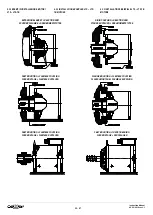

The standard configuration provides for the use

of rigid radial ball-bearings on both sides.

On request, roller bearings on the drive side, high

precision ball bearings, insulated bearings can be

supplied.

The maximum theoretical life of the bearings is

calculated in about 20.000 hours of continuous

operation at 1500 rpm aprox. For higher average

rotation speeds, the life of the bearings varies as

follows:

30

50% of n

max .

–

about 16.000 hours

50

60% of n

max .

–

about 12.000 hours

60

70% of n

max .

–

about 8.000 hours

The data and the operating hours are calculated

for normal operating conditions, without

vibrations and with temperatures within the limits

imposed by the bearing manufacturers. It is

therefore possible that, in particular operating

conditions, the life of the bearing could be

shorter.

The speed n

max

is to be intended as the

maximum limit of rotation and not as continuous

operating speed, which is limited to about 70% of

n

max

.

As to the motors supplied with the (roller bearing)

option, the maximum speed datum (n

max

) must be

reduced due to the lower maximum speed

allowed by this typology of bearings. Moreover, a

minimum radial load for a correct operation.

For further details, please refer to our engineers.

As for motors supplied with precision ball bearing

"for spindles", (necessary in order to allow the

increase of the maximum speed indicated in the

technical sheet), the radial and axial load must be

reduced in function of the requested maximum

operating speed. In this case please refer to our

engineers in order to evaluate the life and the

type of lubrication to be used. For the motors

equipped with greasers for the periodic

lubrication of the bearings, it is necessary to

comply with the lubrication intervals suggested

by the manufacturer. The ambient temperature,

the operating speed and the type of lube oil used

can affect substantially the frequency of the

interventions.

Notes:

on the non drive side, a rigid radial ball bearing is

always installed.

For coupling with pulley, the radial load acting on

the shaft is computable

using the following

formula:

5.0 LAGER

Die normalerweise eingesetzten Lager sind

Kugellager, welche für hohe Drehzahlen

geeignet und mit Spezialfetten für hohe

Temperaturen geschmiert sind. Die

Standardkonfiguration sieht die Verwendung

von starren Radialkugellagern an beiden Seiten

vor. Auf Anfrage können Rollenlager auf der

Antriebsseite oder Hochpräzisionskugellager

verwendet werden.

Die maximale theoretische Lebensdauer der Lager

wird mit 20.000 Stunden Dauerbetrieb bei circa

1500 rpm berechnet. Bei höheren

Durchschnittsdrehzahlen ändert sich die

Lebensdauer der Lager wie folgt:

30 ÷ 50% von nmax - ca. 16.000 Stunden

50 ÷ 60% von nmax - ca. 12.000 Stunden

60 ÷ 70% von nmax - ca. 8.000 Stunden

Die Daten und die Betriebsstunden beziehen sich

auf normale Einsatzbedingungen ohne Vibrationen

und bei Temperaturen, die innerhalb der von den

Lagerherstellern festgelegten Grenzen liegen. Es ist

folglich möglich, dass unter bestimmten

Einsatzbedingungen die Lebensdauer der Lager

herabgesetzt ist.

Die Geschwindigkeit nmax bezeichnet die

maximale Drehzahl und nicht die Dauerdrehzahl,

welche auf circa 70% von nmax begrenzt ist.

Bei den mit (Option) Rollenlager ausgestatteten

Motoren muß die Angabe der Höchstdrehzahl

(nmax) aufgrund der niedrigeren zugelassenen

Höchstdrehzahl bei dieser Lagerart herabgesetzt

werden. Außerdem ist für ein einwandfreies

Funktionieren eine radiale Mindestbelastung

erforderlich. Weitere Details sind von unserer

technischen Abteilung erhältlich.

Bei Motoren, die mit Präzisionslagern „für Spindeln“

(erforderlich, um die Steigerung der Höchstdrehzahl

laut technischer Beschreibung zu ermöglichen)

ausgestattet sind, müssen Radial- und Axiallast in

Funktion der erforderlichen Höchstdrehzahl

herabgesetzt werden. In diesem Fall ist es

notwendig, sich mit unserer technischen Abteilung

über Lebensdauer und Schmiermittel zu beraten.

Bei den mit Schmieranlage ausgestatteten Motoren

zur regelmäßigen Abschmierung der Lager müssen

die vom Hersteller empfohlenen Schmierabstände

eingehalten werden.

Die Umgebungstemperatur, die Betriebsdrehzahlen

und das benützte Schmiermittel können die

Wartungshäufigkeit erheblich beeinflussen.

Hinweis:

Auf der Abtriebsseite ist immer ein Kugellager

montiert.

Für Antriebe mit Riemenscheibe wird die auf die

Antriebswelle wirkende Radialbelastung nach der

folgenden Formel berechnet: