42 - 97

Instruction Manual

AC 02/2019-rev.1.1

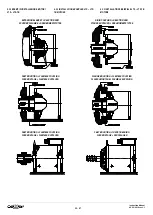

5.2 TRASDUTTORE (ENCODER)

A richiesta i motori possono essere forniti

completi di trasduttore di velocità/posizione

(encoder) installato nella parte posteriore del

motore.

Normalmente è utilizzato un trasduttore specifico

per motori elettrici costruito ad albero cavo per

ridurre le dimensioni d’ingombro e garant

ire una

perfetta connessione meccanica con l’albero del

motore.

Il corpo del trasduttore è fissato al coperchio

posteriore del motore ed è reso oscillante per

mezzo di un braccio di reazione che ha il compito

di assorbire eventuali disallineamenti assiali e

radiali e non esercitare carichi sui cuscinetti

dell’encoder.

Modelli speciali con esecuzione meccanica ad albero

spo giunto di trasmissione oppure con foro

passante di grosso diametro sono disponibili a

richiesta. Per la connessione elettrica è utilizzato un

connettore maschio (da pannello), del tipo a 10 pins

cablato secondo il nostro standard.

La parte femmina (volante) con contatti a saldare è

fornita con il motore.

Assicurarsi sempre che i dati elettrici del trasduttore

siano compatibili co

n quelli dell’inverter che alimenta

il motore, che la tensione di alimentazione sia

corretta e che i collegamenti siano rispettati.

Non alimentare i canali di uscita del trasduttore e non

fare mai funzionare il motore se il trasduttore ha i cavi

di uscita in cortocircuito tra loro o verso massa. Non

effettuare la prova di alta tensione sui terminali del

trasduttore. Gia scritto sopra

Usare sempre cavo scermato per il collegamento

con l’inverter.

Durante la fase di saldatura non surriscaldare

eccessivamente i contatti del connettore. Evitare che

gocce di saldatura cortocircuitino i contatti del

connettore. Il mancato rispetto di una delle

sopracitate avvertenze potrebbe comportare

l’immediata rottura dell’encoder.

Altri modelli con elettroniche speciali (sinusoidali,

assoluti etc.) potrebbero essere provvisti di

connettore diverso. In questo caso lo schema di

connessione sarà inserito all’interno della scatola

morsetti. Normalmente la velocità massima

meccanica di rotazione dell’encoder è limitata a

8.000rpm

–

non superare questo limite per evitare

danni al trasduttore.

I motori della serie LTS / LTS-TB possono avere

l’encoder collegato all’albero motore tramite un rinvio

con cinghia e puleggia. Il rapporto di trasmissione è

1:4 (nr.1 giro albero motore corrisponde a 4 giri

albero encoder).

Solo per la grandezza LTS / LTS-TB 355 il rapporto

di trasmissione è 1:3.

Questo rapporto di trasmissione deve essere

considerato per la corretta taratura del drive.

5.2 TRANSDUCER (ENCODER)

On request the motors can be supplied with

speed/position transducer (encoder) installed at

the rear side of the motor.

Normally a specific hollow shaft transducer

expecially made for electric motors is used to

reduce the overall dimensions (motor length) and

guarantee perfect mechanical coupling with the

shaft.

The body of the transducer is mechanically fixed

to the rear cover of the motor and can oscillate

thanks to a flexible reaction arm which absorbs

possible axial and radial misalignment and do not

create any load the shaft and the bearings of the

encoder.

Special models with a protruding shaft +

transmission coupling or large diameter through

hole, are available on request. Our standard male

connector (panel type), with 10 pins is used for

the electrical connection of the encoder and is

wired in accordance to our standard diagram

shown below.

The female side (free) with contacts to solder, is

supplied as standard with the motor.

Always be sure that the electrical data of the

transducer be compatible with those of the

inverter feeding the motor, that the supply voltage

is correct and that the connections are correctly

laid out.

Do not feed the transducer’s outlet channels and

do not operate the motor if the transducer has the

outlet wires short-circuited between them or with

ground. Do not carry out the high voltage test on

the transducer terminal. Always use shielded

cables for the connection with the inverter.

During the welding phase do not overheat the

connector contacts. Avoid short-circuiting the

connector’s contacts with

welding drops. Lack of

respect for any one of the preceding notices

could cause the immediate failure of the encoder.

Other models with special electronics (sinusoidal,

absolute, etc.) could be equipped with different

connectors. In this case the connection

schematics is inserted in the terminal board box.

Normally, the maximum mechanical rotating

speed of the encoder is limited to 8000 rpm’s

- do

not exceed this limit to avoid damaging the

transducer.

The LTS / LTS-TB motors may have the encoder

connected to the shaft

through a transmission

belt and pulley. The gear ratio is 1:4 (No.1 motor

complete shaft revolution corresponds to 4 turns

of the encoder shaft).

Only for the LTS / LTS-TB 355 frame size the

transmission ratio is 1:3.

This transmission ratio must be considered for

the proper drive set-up.

5.2 MESSWERTGEBER (ENCODER)

Die Motoren können auf Anfrage mit einem Dreh-

geber (Encoder) an der Motorrückseite geliefert

werden.

In der Regel wird ein speziell für Elektromotoren

entwickelter Messwertgeber eingesetzt, der zur

Verringerung der Außenmaße und zur

Gewährleistung des einwandfreien mechanischen

Anschlusses an die Antriebswelle mit einer

Hohlwelle ausgerüstet ist.

Das Gebergehäuse ist an der hinteren

Motorabdeckung über eine Drehmomentstütze

schwingend angebracht, um etwaige axiale und

radiale Ausrichtungsfehler auszugleichen und

Belastungen des Drehgeber-Lagers zu

vermeiden.

Sondermodelle mit Vollwelle und Kupplung bzw.

mit großer Durchgangsbohrung sind auf Anfrage

verfügbar. Für den Elektroanschluss wird ein

nach unseren Standards verkabelter 10-poliger

Stift Stecker verwendet.

Der entsprechende Gegenstecker (Buchse) mit

Lötkontakten ist serienmäßig im Lieferumfang des

Motors enthalten.

Immer beachten, dass die elektrischen Daten der

Messwertgeber mit dem Umrichter kompatibel sind,

der den Motor speist, Versorgungsspannung und

Anschlüsse korrekt sind.

Nie die Signalkanäle der Messwertgeber speisen

oder den Motor laufen lassen wenn die Kabel im

Ausgang kurzgeschlossen oder geerdet sind.

Immer ein geschirmtes Kabel für den Anschluss am

Umrichter benutzen.

Während des Lötens darauf achten die Kontakte

des Steckers nicht zu überhitzen und keine Tropfen

produzieren, die Kurzschluss der Kontakte

provozieren könnten. Ein Nichtbeachten obiger

Warnungen könnte zum sofortigen Ausfall des

Drehgebers führen.

Andere Ausführungen mit spezieller

Auswertelektronik (Sinus, Absolutwertgeber)

könnten mit einem unterschiedlichen Stecker

ausgerüstet sein.

In diesem Fall befindet sich das Anschlussschema

beigelegt im Klemmenkasten.

Im Normalfall ist der Drehzahl der Drehgeber auf

8000 1/min begrenzt- niemals diesen Grenzwert

überschreiten um die Beschädigungen des

Drehgebers zu vermeiden.

Motoren der Serie LTS / LTS-TB können Drehgeber

aufweisen, die über einen Riementrieb angetrieben

werden. Die Übersetzung beträgt 1:4 (1 Motor-

wellenumdrehung auf 4 Drehgeberumdrehungen).

Nur für die Baugrösse LTS / LTS-TB 355 beträgt

die Übersetzung 1:3.

Diese Übersetzungen müssen für die Einstellung

des Umrichters beachtet werden.