27

Fileteuses 300 Compact et 1233

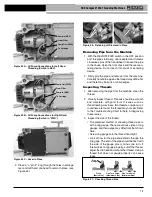

Figure 2 – Fileteuse 1233

Equipements de base

Reportez-vous au catalogue RIDGID pour les détails

concernant les équipements fournis avec chaque ré -

férence de machine particulière.

La plaque signalétique de la fileteuse se trouve en bout ou

sur le dos de son embase (au droit du cordon d’ali -

mentation). Les quatre derniers chiffres représente le

mois et l’année de sa fabrication (06 = juin, 14 = 2014).

Figure 3 – Plaque signalétique de la machine

Le choix des matériaux et des méth-

odes d’assemblage et installation appropriés appartient au

concepteur et/ou installateur du réseau. La sélection de

matériaux ou de méthodes inadaptés pourrait entraîner la

défaillance du réseau.

L’acier inoxydable et autres matériaux anticorrosion peu-

vent être contaminés en cours d’installation, de rac-

cordement ou de façonnage. Une telle contamination

pourrait entraîner la corrosion et la défaillance prématurée

du réseau. Il convient donc d’effectuer une étude préalable

approfondie des matériaux et des méthodes utilisés en

fonction des conditions d’exploitation envisagées avant

toute intervention.

Montage de la machine

AVERTISSEMENT

Afin de limiter les risques d’accident grave en cours

d’utilisation, respectez les consignes suivantes

visant le montage de la machine.

Une fileteuse mal arrimée ou montée sur support

instable risque de se renverser et provoquer de

graves blessures.

L’interrupteur REV/OFF/FWD doit être en position

OFF et la machine débranchée avant son montage.

Soulevez la machine de manière appropriée. La

RIDGID 300 Compact pèse 147 livres (67 kg) et la

1233 pèse 165 livres (75 kg).

Montage sur support

Ces fileteuses peuvent être montées sur plusieurs types

de supports de fileteuse RIDGID. Reportez-vous au cat-

alogue RIDGID pour leurs caractéristiques, puis aux fich-

es techniques correspondantes pour leur emploi.

Montage sur établi

Ces appareils peuvent être montés sur établi stable et de

niveau. Montez la fileteuse sur un établi à l’aide de quatre

boulons UNC de

1

/

4

" – 20 passés par les orifices prévus à

chaque coin de l’embase de la machine. Le gabarit des

orifices d’embase est de 12,25" x 18" (311 x 457 mm).

Serrez à fond

Montage sur jambages tubulaires

Les deux machines peuvent être montées sur quatre

longueurs égales de tube de 1" (25 mm) de diamètre. Des

tubes de 33" (84 cm) de long mettront les rails de la

machine à environ 36" (91 cm) du sol. Enfoncez les

tubes à fond dans les quatre attentes prévus aux quatre

coins de la sous-face de l’embase. Bloquez-les ensuite à

l’aide de quatre boulons Allen de 10 mm filetés dans les

joues de l’embase

(Figure 4)

.

Dispositif

de centrage

arrière

Interrupteur

REV/OFF/FWD

(2/0/1)

Avertissement

Tête de filière

Tiroir à

copeaux

Volant du

mandrin

Volant du

chariot

Alésoir n° 743

Coupe-tubes

n° 763

Vidange

Carter

moteur

Chariot

AVIS IMPORTANT

Summary of Contents for 300 Compact

Page 22: ...20 300 Compact 1233 Threading Machines ...

Page 44: ...42 Fileteuses 300 Compact et 1233 ...

Page 85: ...83 300精致型 1233型电动套丝机 ...

Page 86: ...84 300精致型 1233型电动套丝机 ...