31

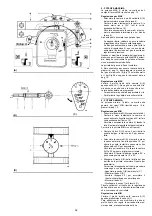

BRENNEREINSTELLUNG

Für die optimale Einstellung des Brenners soll-

ten die Abgase am Kesselausgang analysiert

werden.

Nacheinander einstellen:

1 - Flammkopfs

2 - Stellmotors

3 - Zündleistung

4 - Vor-Einstellungen

5 - Höchstleistung

6 - Mindestleistung

7 - Zwischenleistungen

8 - Luft-Druckwächter

9 - Gas-Höchstdruckwächter

10 - Gas-Minimaldruckwächter

1 - FLAMMKOPFS

Die feste Gaseinstellung, siehe S.18, ist schon

durchgeführt worden. Nun muß die variable

Gas- und Luft-Einstellung vorgenommen wer-

den. Diese hängt ausschliesslich von der

gewählten Höchst-und Mindestleistung des

Brenners ab.

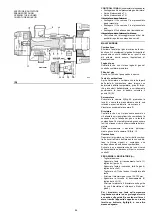

Variable Gas-Lufteinstellung (A-B)

Sie erfolgt durch die Vor-und Rückwärtsbewe-

gung der zwei im Flammkopf angebrachten

Schieber. Die zwei vom Stellmotor 14)(A)S.10

zusammen mit der Gasdrossel und Luftklappe

gesteuerten Schieber bestimmen den Quer-

schnitt des Gas- und Luftaustritts. Wenn der

Brenner von der Höchstleistung auf die Mind-

estleistung umschaltet, verringern die beiden

Schieber den Austrittsquerschnitt und gewähr-

leisten optimale Gas-und Luftdruckwerte. Somit

wird eine hohe Verbrennungsleistung auch bei

niedrigen Durchsatzwerten gesichert. Wenn der

Brenner von der Mindest- auf die Höchstleistung

umschaltet, wird der Querschnitt durch die bei-

den Schieber vergrößert.

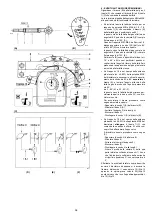

Die Positionierung der beiden Scheiber ist an

der Raste/Markierung am Einstellzylinder 2)(B)

in Bezug auf Auflage 10) angezeigt. Raste/

Markierung 0: Mindestöffnung; Raste/Marki-

erung 9: größte Öffnung. Die Steuereinrichtun-

gen betätigen gleichzeitig beide Schieber; sie

werden im Werk auf einen max. neunstufigen

Hub eingestellt (Verstellung des Zylinders 2)

von Wert 0 auf Wert 9, der auf die maximale

Leistungsänderung des Brenners während des

Betriebs abgestimmt ist: etwa 1:4.

Wenn das Leistungsverhältnis MIN-MAX kleiner

sein soll, müssen die Steuereinrichtungen neu

eingestellt werden, so daß der Zylinderhub 2)

auf die Positionen begrenzt ist, die den gewün-

schten Leistungswerten entsprechen und

anhand des Diagramms (A) ermittelt werden

können.

Beispiel:

wenn man mit GAS 8 P/M eine Leistung-

sänderung zwischen einem Mindestwert von

750 und einem Höchstwert von 1500 Mcal/h

anfährt, muß der Zylinder 2) von Raste 1,5 MIN

auf Raste 7,2 MAX mit einem Hub von 5,7 Ras-

ten fahren.

Wird eine Änderung am Zylinderhub 2) vorg-

enommen, so ist zu beachten, daß die Steuerp-

leuelstange 1)(B) des Mitnehmers 8) mit einem

Langloch versehen ist; wenn man das Gelenk 9)

an den Rand des Langlochs verstellt, erzielt

man eine Hubverkürzung des Zylinders 2) bis zu

4 Rasten.

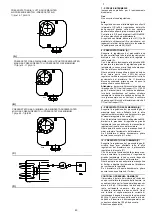

BURNER CALIBRATION

The optimum calibration of the burner requires

an analysis of the flue gases at the boiler outlet

.

Adjust successively

:

1 - Combustion head

2 - Servomotor

3 - First firing output

4 - Preliminary calibrations (if required)

5 - Max. burner output

6 - Min. burner output

7 - Intermediate outputs between Min. and Max.

8 - Air pressure switch

9 - Maximum gas pressure switch

10 - Minimum gas pressure switch

1 - COMBUSTION HEAD

Fixed gas adjustments should already have

been performed as described at page 18.

The variable gas and air adjustments must now

be made.

These adjustments depend exclusively on the

MIN. and MAX. outputs at which the burner is

expected to operate.

Gas-air variable adjustment (A-B)

This adjustment consists of a forwards-back-

wards movement of two shutters mounted

inside the combustion head. These two shut-

ters, driven by the servomotor 14)(A)p.10

together with the gas butterfly valve and the air

gate valve, modify the gas and air outlet cross-

sections. When the burner changes from MAX.

to MIN. output, the two shutters reduce the out-

let cross-sections and maintain gas and air

pressures at optimal values. This ensures highly

efficient combustion even at low settings. The

opposite occurs when changing from MIN. to

MAX. outputs.

The position of the two shutters is indicated by

the notches on the graduated cylinder 2)(B) with

reference to surface 10). Notch 0: minimum

aperture; notch 9: maximum aperture. The con-

trol levers operate at the same time on both the

two shutters. The control levers are factory-cali-

brated to a maximum travel of 9 notches (move-

ment of cylinder 2) between notch 0 and notch

9), in relation to the maximum variation in output

of the burner in operation: i.e. about 1-4.

To obtain a lower MIN-MAX ratio, the lever sys-

tem must be re-calibrated so that cylinder 2)

travel takes place between the notches relating

to desired outputs, which can be read from

graph (A)

For example:

with the GAS 8 P/M model, a variation in output

between 750 MIN and 1500 MAX Mcal/h, the

cylinder 2) must move from notch 1.5 (MIN) to

notch 7.2 (MAX), representing a travel of 5.7

notches.

In order to obtain a variation in cylinder travel, it

should be borne in mind that the control con-rod

1)(B) of drive rod 8) has one slot; moving the

ball-joint 9) outwards on the slot shortens the

travel of cylinder 2) to 4 notches.

REGLAGE BRULEUR

Pour obtenir un réglage optimal du brûleur, il

faut effectuer l'analyse des gaz d'échappement

de la combustion à la sortie de la chaudière.

Régler en succession:

1 - Tête de combustion

2 - Servomoteur

3 - Puissance à l'allumage

4 - Eventuels réglages préliminaires

5 - Puissance maximum brûleur

6 - Puissance minimum brûleur

7 - Puissances intermédiaires entre les deux

8 - Pressostat air

9 - Pressostat seuil maximum du gaz

10 - Pressostat seuil minimum du gaz

1 - TETE DE COMBUSTION

Le réglage fixe du gaz a déjà été fait, voir page

18. Il est nécessaire maintenant d'effectuer le

réglage mobile qui doit être fait pour le gaz et

pour l'air. Nous rappelons que ce réglage

dépend uniquement des puissances MINI et

MAXI auxquelles on désire faire fonctionner le

brûleur.

Réglage mobile gaz-air (A-B)

Il se fait en effectuant un mouvement de l'avant

à l'arrière des deux obturateurs placés dans la

tête de combustion. Les deux obturateurs

déplacés par le servomoteur 14)(A)p.10 et par

le volet du ventilateur font varier les sections de

sortie du gaz et de l'air. Lorsque le brûleur

passe de la puissance MAXI à la puissance

MINI, les deux obturateurs réduisent les sec-

tions de sortie et maintiennent les pressions de

gaz et d'air à une valeur optimale. On obtient

ainsi un rendement de combustion élevé même

pour les faibles débits. Lorsque l'on passe de la

puissance MINI à la puissance MAXI, on a le

mouvement inverse.

Le positionnement des deux obturateurs est

indiqué par l'encoche sur le cylindre gradué

2)(B) se référant au plan 10).

Encoche 0: ouverture min.; encoche 9: ouver-

ture max. Les leviers de commande agissent

simultanément sur les deux obturateurs. Ceux-

ci sont réglés en usine pour une course maxi-

mum de 9 encoches (déplacement du cylindre

2) de l'encoche 0 à l'encoche 9 appropriée à la

variation de puissance maxi du brûleur en fonc-

tionnement: 1 - 4 environ.

Pour un rapport MIN-MAX inférieur, il est néces-

saire de retoucher les leviers de façon à ce que

la course du cylindre 2) ait lieu entre les posi-

tions correspondantes aux puissances désirées

que l'on peut établir d'après le diagramme (A).

Par exemple:

pour le GAS 8 P/M, pour une variation de puis-

sance entre 750 (MIN) et 1.500 (MAX) Mcal/h,

le cylindre 2) doit se déplacer de l'encoche 1,5

(MIN) à l'encoche 7,2 (MAX) avec une course

de 5,7 encoches.

Pour effectuer une variation de la course du

cylindre 2), il faut tenir compte du fait que la

bielle de commande 1)(B) de la barre

d'entraînement 8) dispose d'une lumière: en

déplaçant la rotule 9) vers l'extérieur de la

lumière on provoque un raccourcissement de la

course du cylindre 2) pouvant aller jusqu'à 4

encoches.