25

EINSTELLUNGEN VOR DER ZÜNDUNG

DIE ERSTE ZÜNDUNG MUSS DURCH

FACHPERSONAL MIT GEEIGNETER

INSTRUMENTIERUNG AUSGEFÜHRT

WERDEN.

Die Einstellung des Flammkopfs, von Luft und

Gas, ist bereits auf Seite 21 beschrieben worden.

Weitere Einstellungen sind:

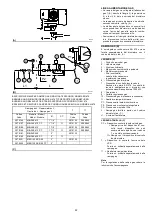

-

Handbetätigte Ventile vor der Gasarmatur

öffnen.

-

Den Gas-Mindestdruckwächter auf den Ska-

lenanfangswert (A) einstellen.

-

Den Gas-Höchstdruckwächter auf den Ska-

lenanfangwert (B) einstellen.

-

Den Luft-Druckwächter auf den Skalenan-

fangswert (C) einstellen.

-

Die Luft aus der Gasleitung entlüften.

Es wird empfohlen, die abgelassene Luft über

einen Kunststoffschlauch ins Freie abzufüh-

ren, bis der Gasgeruch wahrnehmbar ist.

-

Ein Manometer (D) auf den Gasanschluß der

Muffe einbauen.

Hiermit wird die ungefähre Höchstleistung

des Brenners anhand der Tabelle auf Seite

16 ermittelt.

-

Parallel zu den beiden Gas-Magnetventilen

VR und VS zwei Glühbirnen oder einen

Tester anschließen, um den Zeitpunkt der

Spannungszufuhr zu überprüfen.

Dieses Verfahren ist nicht notwendig, falls

die beiden Magnetventile mit einer Kontrolll-

ampe ausgestattet sind, die die Elektrospan-

nung anzeigt.

Vor dem Zünden des Brenners sind die Gasar-

maturen so einzustellen, daß die Zündung unter

Bedingungen höchster Sicherheit bei einem

geringen Gasdurchsatz erfolgt.

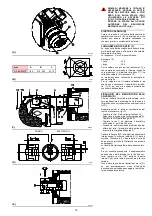

STELLANTRIEB (E)

Über den Nocken mit variablem Profil steuert

der Stellantrieb gleichzeitig die Luftklappe und

die Gasdrossel. Der Drehwinkel auf dem Stell-

antrieb entspricht dem Winkel auf dem Skalen-

segment der Gasdrossel. Der Stellantrieb führt

in 24s eine 90° Drehung aus.

Die werkseitige Einstellung seiner 4 Nocken

nicht verändern; es sollte nur die Entsprechung

mit folgenden Angaben überprüft werden:

Nocken I

: 90°

Begrenzt die Drehung zum Höchstwert.

Bei Brennerbetrieb auf Höchstleistung muß die

Gasdrossel ganz geöffnet sein: 90°.

Nocken I I

: 0°

Begrenzt die Drehung zum Mindestwert.

Bei ausgeschaltetem Brenner müssen die Luft-

klappe und die Gasdrossel geschlossen sein: 0°.

Nocken I I I

: 20°

Regelt die Zünd- und Mindestleistungsposition.

Nocken I V

: einteilig mit Nocken III

ANFAHREN DES BRENNERS

Die Fernsteuerungen einschalten und den

Schalter 1)(F) in Stellung “MAN” setzen.

Nach Anfahren des Brenners die Drehrichtung

des Gebläserades durch das Sichtfenster

18)(A)S. 12 überprüfen.

Kontrollieren, daß die Glühbirnen oder Tester,

an die Magnetventile angeschlossen, oder die

Kontrolllampen an den Magnetventilen selbst

anzeigen, dass keine Spannung vorhanden ist.

Wenn Spannung vorhanden ist, sofort den

Brenner ausschalten und die Elektroanschlüsse

überprüfen.

ZÜNDUNG DES BRENNERS

Wenn alle vorab angeführten Anleitungen

beachtet worden sind, müßte der Brenner zün-

den. Wenn hingegen der Motor läuft, aber die

Flamme nicht erscheint und eine Geräte-Störab-

schaltung erfolgt, entriegeln und das Anfahren

wiederholen. Sollte die Zündung immer noch

nicht stattfinden, könnte dies davon abhängen,

daß das Gas nicht innerhalb der vorbestimmten

Sicherheitszeit 3s den Flammkopf erreicht. In

diesem Fall den Gasdurchsatz bei Zündung

erhöhen. Das Manometer (D) zeigt den Gasein-

tritt an der Muffe an.

Nach erfolgter Zündung den Brenner vollständig

einstellen.

ACHTUNG

ADJUSTMENTS BEFORE FIRST FIRING

THE FIRST IGNITION MUST BE CAR-

RIED OUT BY QUALIFIED PERSON-

NEL WITH THE RIGHT INSTRUMENTS.

Adjustment of the combustion head, and air and

gas deliveries has been illustrated on page 21.

In addition, the following adjustments must also

be made:

-

Open manual valves up-line from the gas

train.

-

Adjust the minimum gas pressure switch to

the start of the scale (A).

-

Adjust the maximum gas pressure switch to

the start of the scale (B).

-

Adjust the air pressure switch to the zero

position of the scale (C).

-

Purge the air from the gas line.

Continue to purge the air (we recommend

using a plastic tube routed outside the build-

ing) until gas is smelt.

-

Fit a manometer (D) to the gas pressure test

point on the sleeve.

It is necessary to gain an approximate read-

ing of the MAX burner output using the table

on page 16.

-

Connect two lamps or testers to the two gas

line solenoid valves VR and VS to check the

exact moment at which voltage is supplied.

This operation is unnecessary if each of the

two solenoid valves is equipped with a pilot

light that signals voltage passing through.

Before starting up the burner it is good practice

to adjust the gas train so that ignition takes

place in conditions of maximum safety, i.e. with

gas delivery at the minimum.

SERVOMOTOR (E)

The servomotor provides simultaneous adjust-

ment of the air gate valve, by means of the vari-

able profile cam, and the gas butterfly valve.

The angle of rotation of the servomotor is equal

to the angle on the graduated sector controlling

the gas butterfly valve. The servomotor rotates

through 90° in 24 seconds.

Do not alter the factory setting for the 4 cams;

simply check that they are set as indicated

below:

Cam I

: 90°

Limits rotation toward maximum position.

When the burner is at max output the gas butter-

fly valve must be fully open: 90°.

Cam I I

: 0°

Limits rotation toward the minimum position.

When the burner is shut down the air gate valve

and the gas butterfly valve must be closed: 0°.

Cam I I I

: 20°

Adjusts the ignition position and the MIN output.

Cam I V

: integral with cam III

BURNER STARTING

Close the control devices and set switch 1)(F) to

“MAN”.

As soon as the burner starts check the direction

of rotation of the fan blade, looking through the

flame inspection window 18)(A)p.12.

Make sure that the lamps or testers connected

to the solenoids, or pilot lights on the solenoids

themselves, indicate that no voltage is present.

If voltage is present, then immediately stop the

burner and check electrical connections.

BURNER FIRING

Having completed the checks indicated in the

previous heading, the burner should fire. If the

motor starts but the flame does not appear and

the control box goes into lock-out, reset and wait

for a new firing attempt. If firing is still not

achieved, it may be that gas is not reaching the

combustion head within the safety time period of

3 seconds.

In this case increase gas firing delivery.

The arrival of gas at the sleeve is indicated by

the manometer (D).

Once the burner has fired, now proceed with

global calibration operations.

WARNING

REGLAGES AVANT L'ALLUMAGE

LE PREMIER ALLUMAGE DOIT ÊTRE

FAIT PAR DU PERSONNEL QUALIFIÉ

ET MUNI D’INSTRUMENTS APPRO-

PRIÉS.

Le réglage de la tête de combustion, air et gaz,

a déjà été décrit à la page 21.

Les autres réglages à effectuer sont les suivants:

-

Ouvrir les vannes manuelles situées en

amont de la rampe du gaz.

-

Régler le pressostat de seuil minimum gaz

en début d'échelle (A).

-

Régler le pressostat de seuil maximum gaz

en début d'échelle (B).

-

Régler le pressostat air en début d'échelle (C).

-

Purger le conduit gaz de l'air.

Il est conseillé d'évacuer l'air purgé en

dehors des locaux par un tuyau en plastique

jusqu'à ce que l'on sente l'odeur caractéris-

tique du gaz.

-

Monter un manomètre (D) sur la prise de

pression de gaz du manchon.

Celui-ci servira à mesurer approximative-

ment la puissance maximum du brûleur à

l’aide du tableau page 16.

-

Brancher deux lampes ou testeurs en paral-

lèle aux deux électrovannes de gaz VR et

VS deux lampes ou testeurs pour contrôler le

moment de la mise sous tension.

Cette opération n'est pas nécessaire si

chaque électrovanne est munie d'un voyant

lumineux signalant la tension électrique.

Avant d'allumer le brûleur, régler la rampe du

gaz afin que l'allumage se fasse en toute sécu-

rité maximum, c'est à dire avec un débit de gaz

très faible.

SERVOMOTEUR (E)

Le servomoteur règle en même temps le volet

d'air par la came à profil variable et la vanne

papillon du gaz.

L’angle de rotation sur le servomoteur est égal à

l’angle sur le secteur gradué de la vanne papil-

lon gas. Le servomoteur pivote de 90° en 24

secondes.

Ne pas modifier le réglage des 4 cames effectué

en usine. Contrôler simplement que ces cames

soient réglées comme suit:

Came I

: 90°

Limite la rotation vers le maximum.

Quand le brûleur fonctionne à la puissance

maximum, la vanne papillon doit être ouverte

complètement: 90°.

Came I I

: 0°

Limite la rotation vers le minimum.

Quand le brûleur est éteint, le volet de l'air et la

vanne papillon doivent être fermés: 0°.

Came I I I

: 20°

Règle la position d'allumage et de puissance

minimum.

Came I V

: solidaire de la came III

DEMARRAGE BRULEUR

Fermer les télécommandes et mettre l'interrup-

teur 1)(F) sur "MAN".

Dès que le brûleur démarre contrôler le sens de

rotation du rotor turbine par le viseur flamme

18)(A)p.12. Vérifier si les ampoules ou les tes-

teurs branchés aux électrovannes, ou les

voyants sur les électrovannes (ou les voyants

sur les électrovannes) indiquent une absence

de tension. S'ils signalent une tension, arrêter

immédiatement le brûleur et contrôler les bran-

chements électriques.

ALLUMAGE BRULEUR

Le brûleur devrait s’allumer après avoir effectué

les opérations décrites au point précédent.Si le

moteur démarre mais que la flamme n’apparaît

pas et que le boîtier de contrôle se bloque, réar-

mer et faire une nouvelle tentative de démar-

rage. Si l'allumage ne se fait pas, il se peut que

le gaz n'arrive pas à la tête de combustion dans

le temps de sécurité de 3s.

Dans ce cas, augmenter le débit du gaz à l'allu-

mage. L'arrivée du gaz au manchon est indi-

quée par le manomètre (D).

Régler ensuite le brûleur quand il est allumé.

ATTENTION