18

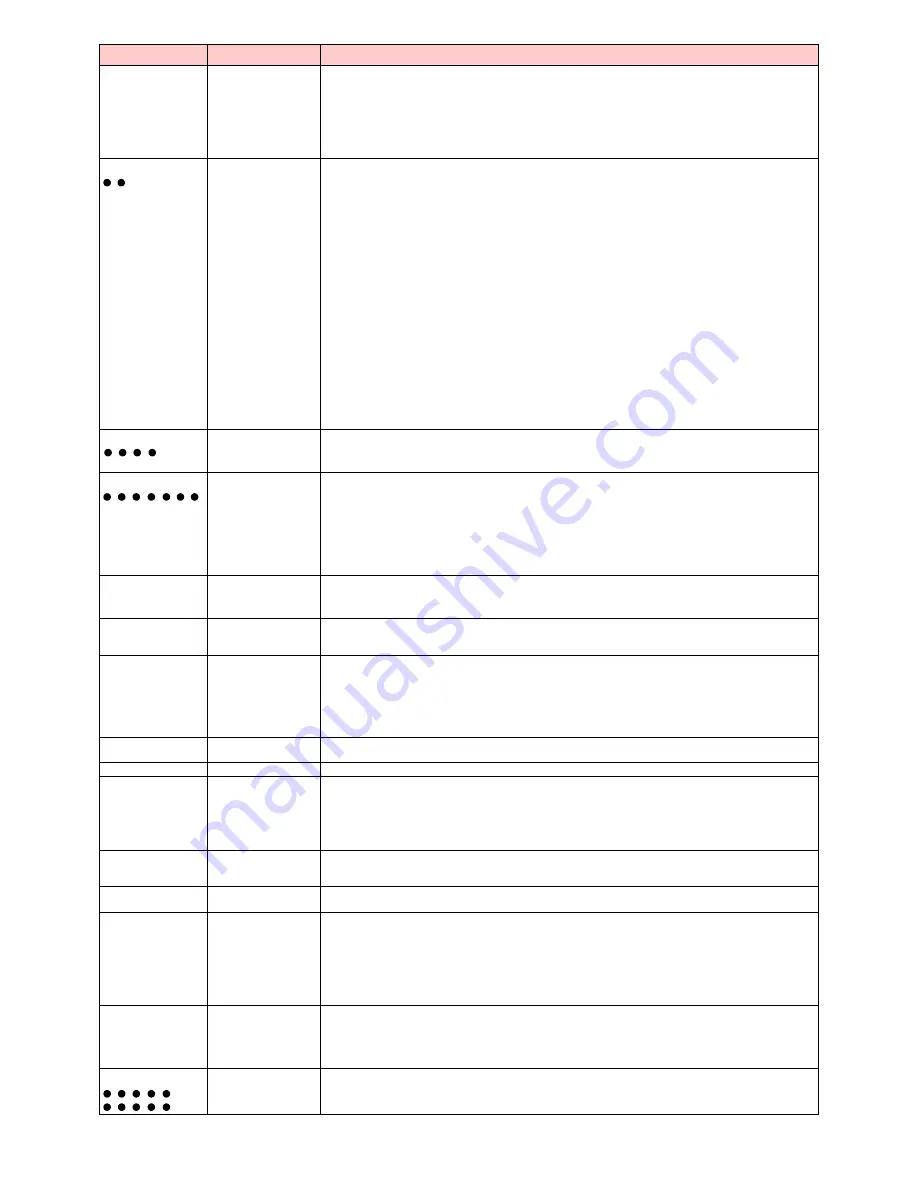

SIGNAL

STÖRUNGEN

MÖGLICHE URSACHEN

EMPFOHLENE ABHILFEN

Kein Blinken

Brenner startet nicht

1

- Kein Strom . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Schalter einschalten - Sicherungen kontrollieren

2

- Eine Grenz- oder Sicherheitsfernsteuerung offen. . . . . . . . Einstellen oder Auswechseln

3

- Geräteblockierung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Gerät entstören (mindestens 10s nach derStörab-

schaltung)

4

- Pumpe blockiert . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

5

- Elektrische Anschlüsse falsch. . . . . . . . . . . . . . . . . . . . . . . Kontrollieren

6

- Steuergerät defekt. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

7

- Elektromotor defekt . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

8

- Motorkondensator defekt . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

2 Blinken

Störabschaltung des

Brenners am Ende der

Sicherheitszeit nach der

Vorbelüftung und der

Sicherheitszeit

9

- Kein Brennstoff im Tank, oder Wasser am Boden . . . . . . . Auffüllen oder Wasser abpumpen

10 - Einstellung von Kopf und Luftklappe falsch . . . . . . . . . . . . Einstellen, siehe S. 8

11 - Heizöl-Magnetventile öffnen nicht (1° Stufe der Sicherung) Anschlüsse kontrollieren, Spule ersetzen

12 - Düse 1. Stufe verstopft, verschmutzt oder verformt . . . . . . Auswechseln

13 - Zündelektroden schlecht eingestellt oder verschmutzt . . . Einstellen oder reinigen

14 - Massenelektrode für Isolator defekt . . . . . . . . . . . . . . . . . . Auswechseln

15 - Hochspannungskabel defekt oder an Masse . . . . . . . . . . . Auswechseln

16 - Hochspannungskabel durch hohe Temperatur verformt . . . Auswechseln und schützen

17 - Zündtransformator defekt . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

18 - Elektrische Anschlüsse von Ventilen oder

Transformator falsch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Kontrollieren

19 - Steuergerät defekt. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

20 - Pumpe ausgeschaltet . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Einschalten und siehe unter “Pumpe schaltet

sich aus”

21 - Kupplung Motor / Pumpe defekt . . . . . . . . . . . . . . . . . . . . . Auswechseln

22 - Pumpenansaugleitung mit Rücklaufleitung verbunden . . . . Verbindung korrigieren

23 - Ventile vor der Pumpe geschlossen . . . . . . . . . . . . . . . . . . Öffnen

24 - Filter verschmutzt (Leitung - Pumpe - Düse) . . . . . . . . . . . Reinigen

25 - Fotoelektrischer Widerstand oder Steuergerät defekt. . . . . Fotoelektrischen Widerstand oder Steuergerät

auswechseln

26 - Fotoelektrischer Widerstand verschmutzt. . . . . . . . . . . . . . Reinigen

27 - 1° Stufe des Zylinders defekt . . . . . . . . . . . . . . . . . . . . . . . Zylinder auswechseln

28 - Störabschaltung des Motors . . . . . . . . . . . . . . . . . . . . . . . . Thermorelais entstören

29 - Fernschalter Motorsteuerung defekt . . . . . . . . . . . . . . . . . . . Auswechseln

30 - Stromversorgung mit zwei Phasen . . . . . . . . . . . . . . . . . . Thermorelais entstören

Thermorelais wird bei Rückkehr

der drei Phasen ausgelöst

31 - Falsche Motordrehung . . . . . . . . . . . . . . . . . . . . . . . . . . . . Elektrische Anschlüsse am Motor vertauschen

4 Blinken

Brenner läuft an, und

fährt dann in Störab-

schaltung

32 - Fotowiderstand kurzgeschlossen . . . . . . . . . . . . . . . . . . . . Auswechseln

33 - Fremdlicht oder Flammensimulation. . . . . . . . . . . . . . . . . . Licht entfernen oder Gerät auswechseln

7 Blinken

Flammenabtrennung

34 - Kopf schlecht eingestellt . . . . . . . . . . . . . . . . . . . . . . . . . . . Einstellen, siehe S. 8 Abb. (F)

35 - Zündelektroden falsch eingestellt oder verschmutzt . . . . . . Einstellen, siehe S. 8 Abb. (B)

36 - Gebläseklappe falsch eingestellt, zu viel Luft . . . . . . . . . . . Einstellen

37 - 1° Düse zu groß (Pulsationen) . . . . . . . . . . . . . . . . . . . . . . Durchsatz 1. Düse vermindern

38 - 1° Düse zu klein (Flammenabtrennung) . . . . . . . . . . . . . . . Durchsatz 1. Düse erhöhen

39 - 1° Düse verschmutzt oder verformt . . . . . . . . . . . . . . . . . . Auswechseln

40 - Pumpendruck nicht angemessen . . . . . . . . . . . . . . . . . . . . Einstellen: zwischen 10 und 14 bar

41 - Düse 1. Stufe nicht für Brenner oder Heizkessel geeignet . Siehe Tab. Düsen, S. 7, Düse der 1° Stufe redu-

zieren

42 - Düse 1° Stufe defekt . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

Brenner geht nicht zur

2° Stufe über

43 - TR-Fernsteuerung schließt nicht. . . . . . . . . . . . . . . . . . . . . Einstellen oder auswechseln

44 - Steuergerät defekt. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

45 - Spule Magnetventil der 2° Stufe defekt. . . . . . . . . . . . . . . . Auswechseln

46 - Kolben in Ventilgruppe blockiert . . . . . . . . . . . . . . . . . . . . . Gruppe auswechseln

Brennstoff geht in 2°

Stufe über und Luft

bleibt in 1° Stufe

47 - Zu niedriger Pumpendruck . . . . . . . . . . . . . . . . . . . . . . . . . Erhöhen

48 - 2° Stufe des Zylinders defekt . . . . . . . . . . . . . . . . . . . . . . . Zylinder auswechseln

Abschaltung des Bren-

ners bei Übergang zwi-

schen 1. und 2. Stufe

bzw. zwischen 2. und 1.

Stufe.

Der Brenner wiederholt

den Anlaufzyklus

49 - Düse verschmutzt . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Austauschen

50 - Fotoelektrischer Widerstand verschmutzt. . . . . . . . . . . . . . Reinigen

51 - Luftüberschuss . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Reduzieren

Unregelmäßige Brenn-

stoffzuführung

52 - Prüfen, ob Ursache die Pumpe ist . . . . . . . . . . . . . . . . . . . Brenner von einem Tank in der Nähe

oder die Speisanlage ist

des Brenners versorgen

Pumpe innen verrostet

53 - Wasser im Tank . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Mit einer Pumpe vom Tankboden abpumpen

Pumpe geräuschvoll,

pulsierender Druck

54 - Lufteintritt an der Ansaugleitung . . . . . . . . . . . . . . . . . . . . Anschlüsse festziehen

- Zu hoher Unterdruck (über 35 cm Hg):

55 - Höhenunterschied Brenner / Tank zu hoch. . . . . . . . . . . . . Brenner mit Kreisschaltung speisen

56 - Leitungsdurchmesser zu klein . . . . . . . . . . . . . . . . . . . . . . Erhöhen

57 - Ansaugfilter verschmutzt. . . . . . . . . . . . . . . . . . . . . . . . . . . Reinigen

58 - Ansaugventile geschlossen . . . . . . . . . . . . . . . . . . . . . . . . Öffnen

59 - Paraffinerstarrung durch niedrige Temperatur . . . . . . . . . . Zusatz in Heizöl geben

Pumpe schaltet sich

nach einer langen

Pause aus

60 - Rücklaufleitung nicht in Brennstoff getaucht . . . . . . . . . . . . Auf gleiche Höhe wie Ansaugleitung bringen

61 - Lufteintritt in die Ansaugleitung . . . . . . . . . . . . . . . . . . . . . . Anschlüsse festziehen

Heizölleckstelle an

Pumpe

62 - Leckstelle an der Dichtvorrichtung . . . . . . . . . . . . . . . . . . . Pumpe auswechseln

Rauchige Flamme-

Bacharach dunkel

- Bacharach gelb

63 - Wenig Luft . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Kopf und Gebläseklappe einstellen, siehe S. 8

64 - Düse verschmutzt oder abgenutzt . . . . . . . . . . . . . . . . . . . Auswechseln

65 - Düsenfilter verschmutzt . . . . . . . . . . . . . . . . . . . . . . . . . . . Reinigen oder auswechseln

66 - Falscher Pumpendruck . . . . . . . . . . . . . . . . . . . . . . . . . . . . Einstellen: zwischen 10 und 14 bar

67 - Flammenstabilisierungsflügel verschmutzt, locker oder verformt. . Reinigen, festziehen oder auswechseln

68 - Heizraumbelüftung unzureichend . . . . . . . . . . . . . . . . . . . . Verbessern

69 - Zuviel Luft . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Kopf und Luftklappe einstellen, siehe S. 8

Flammkopf verschmutzt 70 - Düse oder Düsenfilter verschmutzt . . . . . . . . . . . . . . . . . . . Auswechseln

71 - Düsenwinkel oder Durchsatz ungeeignet . . . . . . . . . . . . . . Siehe empfohlene Düsen, S. 7

72 - Düse locker . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Festziehen

73 - Umweltverschmutzung an Stabilisierungsflügel . . . . . . . . . Reinigen

74 - Falsche Kopfeinstellung oder wenig Luft . . . . . . . . . . . . . . Einstellen, siehe S. 8, Klappe öffnen

75 - Für den Kessel ungeeignete Flammrohrlänge . . . . . . . . . . An den Kesselhersteller wenden

10 Blinken

76 - Anschlussfehler oder interner Defekt

77 - Vorhandensein elektromagnetischer Störungen . . . . . . . . . Kit zum Schutz vor Funkstörungen verwenden