20013962

26

GB

Faults / Solutions

Here below you can find some causes and the possible solutions for some problems that could cause a failure to start or a bad working

of the burner.

A fault usually makes the lockout lamp light come on which is situated inside the reset button of the control box 6) (Fig. 3).

When lock out lamp lights the burner will attempt to light only after pushing the reset button. After this if the burner functions correctly,

the lockout can be attributed to a temporary fault.

If however the lock out continues, the cause must be determined and the remedies shown in the following table adopted.

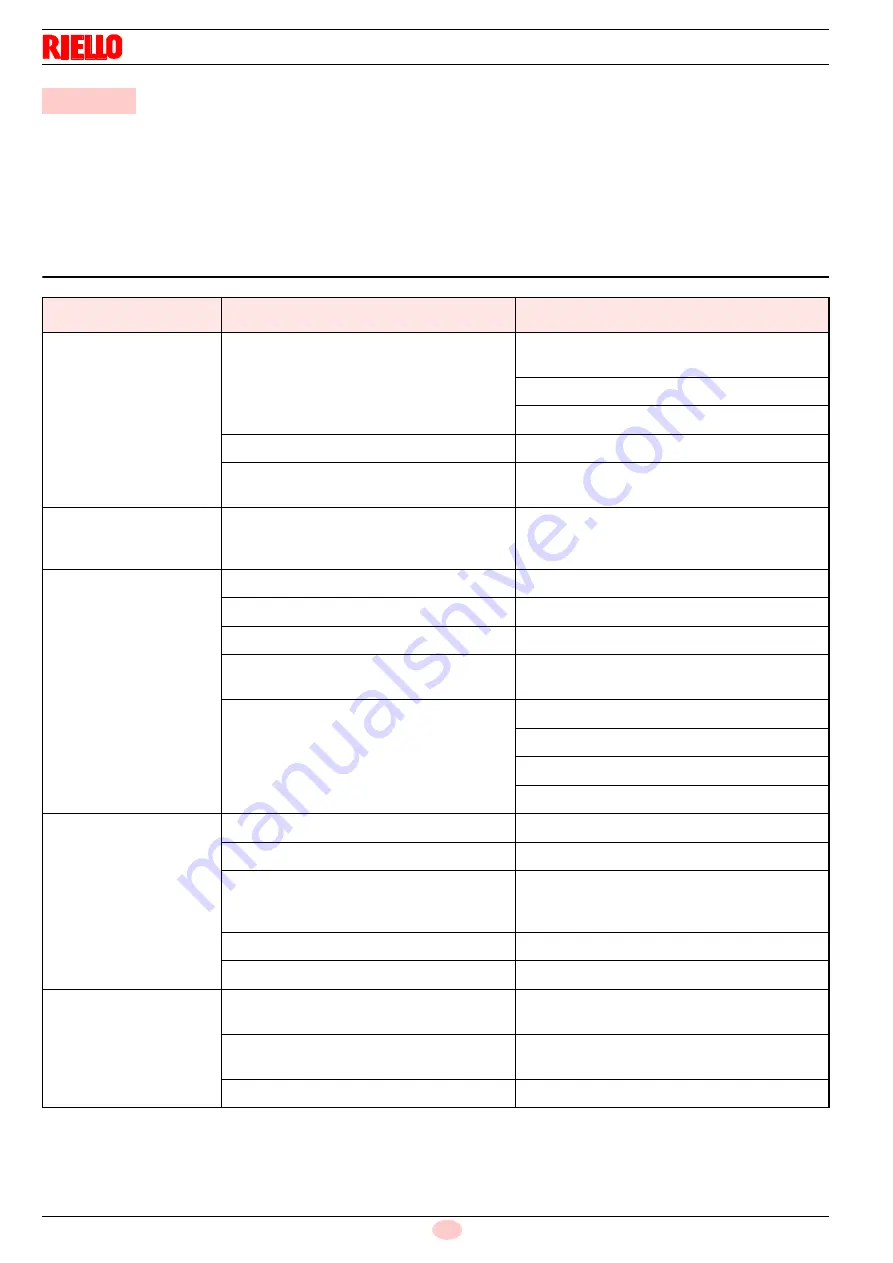

10.1 Burner start-up difficulties

10

Faults / Solutions

FAULT

POSSIBLE CAUSES

SOLUTION

The burner doesn’t start

when the limit thermostat

closes.

Lack of electrical supply.

Check presence of voltage in the L1 - N clamps of

the 7 pin plug.

Check the conditions of the fuses.

Check that safety thermostat is not lock out.

Heating and start thermostats are faulty.

Replace them.

The connections in the control box are wrongly

inserted.

Check and connect completely all the plugs.

The burner goes in safety

lock-out before or during

the pre-purge phase.

The photoresistance sees strange light.

Eliminate the light.

Burner runs normally in

the prepurge and ignition

cycle and locks out after 5

seconds ca.

The photoresistance is dirty.

Clear it.

The photoresistance is defective.

Change it.

The fibre optic is dirty.

Clear it.

The fibre optic is not in line with the hole of the

diffuser disc-holder assembly.

Check the line-up.

Flame moves away or fails.

Check pressure and output of the fuel.

Check air output.

Change nozzle.

Check the coil of solenoid valve.

Yellow flame.

Nozzle dirty or worn.

Replace it.

Defect in the air output.

Adjust the air output.

Pump pressure is not correctly set.

Verify the pressure and the output of the fuel and

adjust them according to the instructions of this

manual.

Air suction inlet is clogged.

Clear it.

Obstruction in the exhaust circuit.

Clear it.

Burner starts with an igni-

tion delay.

The ignition electrodes are wrongly positioned.

Adjust them according to the instructions of this

manual.

Air output is too high.

Set the air output according to the instructions of

this manual.

Nozzle dirty or worn.

Replace it.

Summary of Contents for BGK3

Page 2: ......

Page 30: ......

Page 58: ...20013962 Notes Notas...

Page 59: ...20013962 Notes Notas...