2862

5

GB

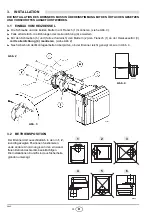

3.3

FUEL SUPPLY

The burner is designed to allow entry of the oil supply pipes on either side.

Depending on the oil supply pipes position (to the right or to the left hand side of the burner) the fixing plate

(1)

and closing plate

(2)

should be reversed, (see fig. 5).

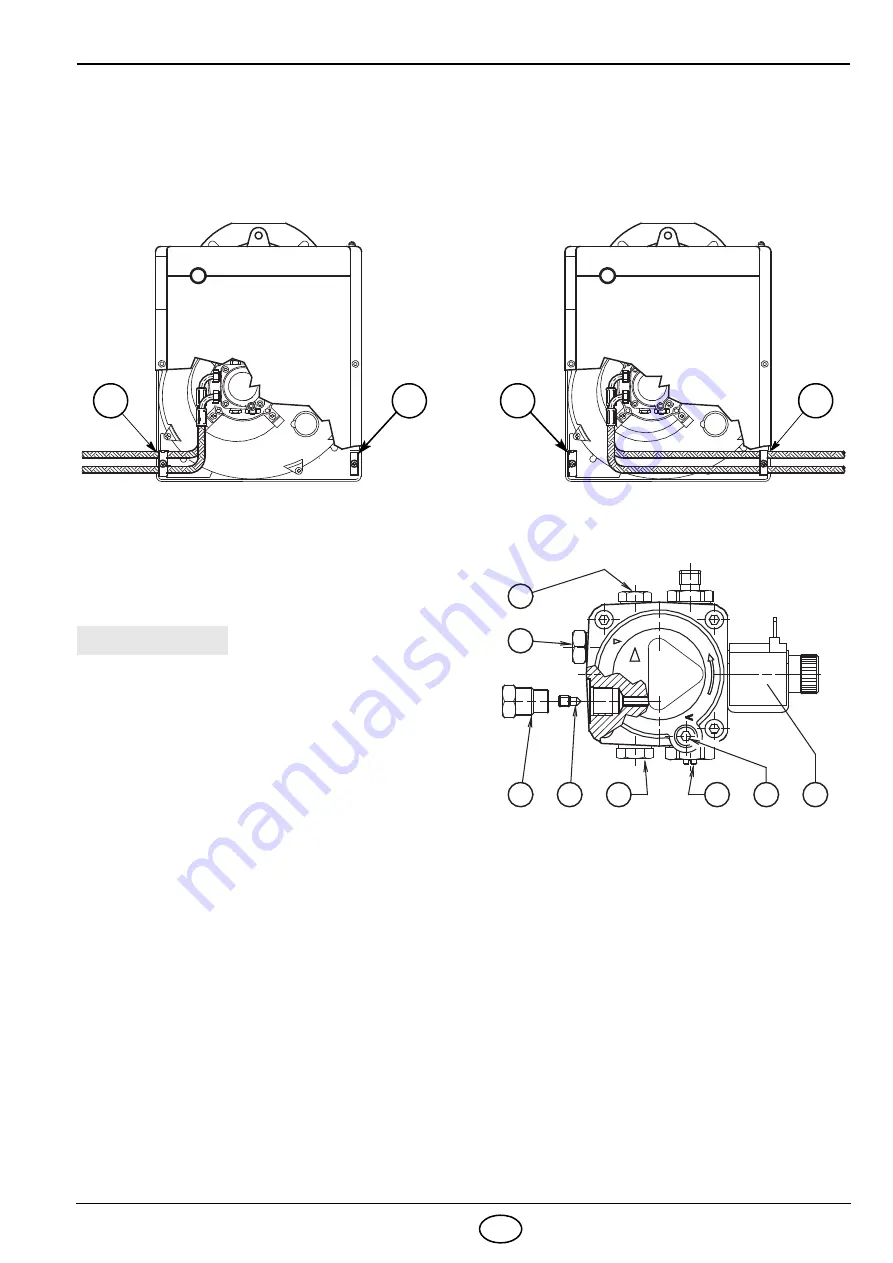

3.4

HYDRAULIC SYSTEMS

It is necessary to install a filter on the fuel supply

line.

O

The pump is designed to allow working with two

pipes.

O

In order to obtain one pipe working it is necessary to

unscrew the return plug (2), remove the by-pass

screw (3) and then screw again the plug (2) with a

torque of 0.5 Nm.

O

Before starting the burner make sure that the return

pipe-line is not clogged. An excessive back pressure

(

Š

1 bar) would cause the damage of the pump seal,

with subsequent fuel leaks inside the burner.

The pump has a delivery pressure regulation device (4).

Pressure increases if turned in a clockwise direction,

and decreases if turned in the other direction.

An indication of sensitivity is 1 bar per turn.

The pressure can be regulated in a range of 8 - 15 bar.

1

Fig. 5

D5542

2

2

1

1

- Suction line

2

- Return line

3

- By-pass screw

4

- Gauge connection

5

- Pressure adjuster

6

- Suction gauge connection

7

- Valve

8

- Auxiliary pressure test point

Fig. 6

1

2

3

4

5

6

7

8

D5026

PUMP

(see fig. 6)