16

STATUS

Acessório disponível por encomenda.

ver página 2.

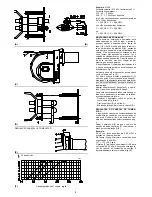

MONTAGEM

Os queimadores já estão preparados para rece-

ber o Status. Para a montagem agir como

segue:

- Ligar o Status 1) por meio do conector 2) pre-

sente no suporte 3).

- Fixar o Status ao suporte utilizando os para-

fusos 4) que são fornecidos junto com o kit.

STATUS

desempenha três funções:

1 - INDICA NO VISOR V AS HORAS DE FUN-

CIONAMENTO E O NÚMERO DE ACEN-

DIMENTOS DO QUEIMADOR

Total de horas de funcionamento

Carregar no botão

≈

h1

∆

.

Horas de funcionamento na 2

≤

chama

Carregar no botão

≈

h2

∆

.

Horas de funcionamento na 1

≤

chama (calcula-

das)

Total de horas - horas em 2

≤

chama.

Número de acendimentos

Carregar no botão

≈

count

∆

Pôr horas de funcionamento e n

≥

de acendimen-

tos a zero

Premir os 3 botões

≈

reset

∆

(rearme) ao mesmo

tempo.

Memória permanente

As horas de funcionamento e o n

≥

de acendi-

mentos permanecem em memória inclusive se

for interrompida a corrente eléctrica.

2 - INDICA OS TEMPOS RELATIVOS Á FASE

DE ARRANQUE

Os LEDs acendem-se com a seguinte sequên-

cia ; ver Fig. A:

COM O TERMOSTATO TR FECHADO:

1 - Queimador apagado, termostato TL aberto

2 - Fecho do termostato TL

3 - Arranque do motor:

inicia a contagem em segundos no display

V

4 - Activação da válvula 1

≤

chama

5 - Activação da válvula 2

≤

chama

termina a contagem em segundos no dis-

play V

6 - Ao fim de 10 segundos da etapa 5, aparece

no display o código I I I I : isto indica que a

fase de arranque terminou.

COM O TERMOSTATO TR ABERTO:

1 - Queimador apagado, termostato TL aberto

2 - Fecho do termostato TL

3 - Arranque do motor:

inicia a contagem em segundos no display

V

4 - Activação da válvula 1

≤

chama

7 - Ao fim de 30 segundos da etapa 4:

termina a contagem em segundos no dis-

play V

8 - Ao fim de 10 segundos da etapa 7, aparece

no display o código I I I I : isto indica que a

fase de arranque terminou.

Os tempos em segundos que aparecem no dis-

play V indicam a sucessão das diferentes fases

de arranque que são descritas na página. 12.

3 - EM CASO DE AVARIA DO QUEIMADOR,

INDICA O MOMENTO EXACTO EM QUE

OCORREU A ANOMALIA

Existem 3 combinações possíveis de LEDs ace-

sos; ver Fig. (B).

Sobre as causas da avaria, ver os números que

há entre parênteses e a página. 15, para o seu

significado.

1 . . . . . . . . . . . (9 … 10)

2 . . . . . . . . . . . (11 … 29)

3 . . . . . . . . . . . (32)

Significado dos símbolos:

= Presença de tensão

= Bloqueio motor ventilador (vermelho)

= Bloqueio queimador (vermelho)

= Funcionamento 2

a

chama

= Funcionamento 1

a

chama

= Carga alcançada (Stand-by),

led: aceso

(A)

LED intermitente

LED aceso

Tempo em segundos

Fase de arranque terminada

STATUS

(por encomenda)

Montagem

2

1 Status

2 Conector

3 Suporte do queimador

4 Parafusos de fixação

1

4

3

D3057

D478