19

20040563

E

Instalación

5.5.2

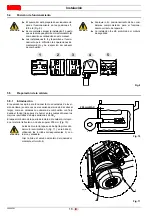

Perforación de la placa caldera

Taladrar la placa de cierre de la cámara de combustión tal como

se indica en Fig. 12.

Puede marcarse la posición de los orificios roscados utilizando la

junta aislante que se suministra con el quemador.

Tab. I

5.5.3

Longitud tubo llama

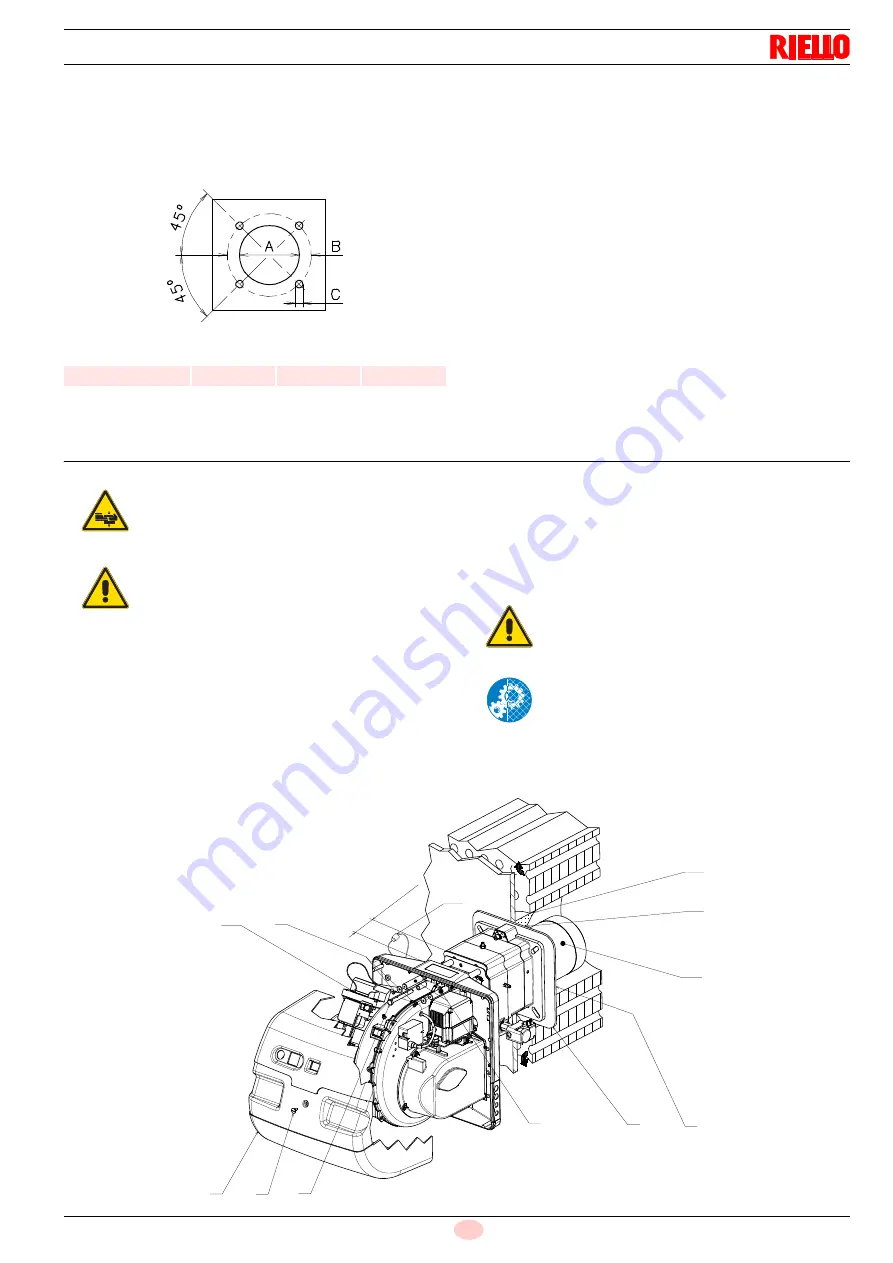

La longitud del tubo llama debe seleccionarse de acuerdo con las

indicaciones del fabricante de la caldera y, en cualquier caso,

debe ser mayor que el espesor de la puerta de la caldera com-

pleta, con el material refractario incluido.

Las longitudes, L (mm), disponibles son:

Para calderas con paso de humos delantero 13)(Fig. 13), realizar

una protección de material refractario 11), entre el material re-

fractario de la caldera 12) y el tubo llama 10). Esta protección

debe permitir el desplazamiento del tubo llama.

En calderas con frente refrigerado por agua, no es necesario el

revestimiento refractario 11)-12) salvo que lo indique expresa-

mente el fabricante de la caldera.

5.6

Fijación del quemador a la caldera

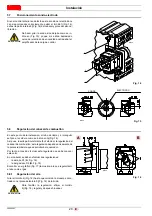

Separar el cabezal de combustión del resto del quemador,

(Fig. 13). Para lograr esto proceder de la siguiente manera:

aflojar el tornillo 3) y sacar la tapa 1);

desenroscar los tornillos 2) de las dos guías 5);

desconectar el conector macho 14) y desenroscar el anillo

pasacable 15);

quitar el tornillo 4);

llevar hacia atrás el quemador en las guías 5) aproximada-

mente 100 mm;

desconectar los cables de la sonda y del electrodo y a conti-

nuación extraer por completo el quemador de las guías,

después de haber sacado el pasador de la guía 5).

Fijar la brida 9) a la placa de la caldera, intercalando la junta

aislante 8) suministrada en dotación.

Utilizar los 4 tornillos suministrados, con un par de torsión de 35-

40 Nm, después de proteger la rosca con productos antigripado.

mm

A

B

C

RS 55/E BLU

185

275 - 325

M12

Fig. 12

D455

Tubo llama 10)

•

corto

255

•

largo

390

Preparar un sistema de elevación adecuado del

quemador.

ATENCIÓN

Antes de fijar el quemador a la caldera, controlar

a través de la apertura del tubo de llama si la son-

da y el electrodo están colocados correctamente,

como se muestra en la Fig. 15.

ATENCIÓN

La junta quemador-caldera debe ser herméti-

ca. después del arranque, verificar que no

haya escape de humos al ambiente exterior

Una vez efectuadas todas las operaciones de ins-

talación, volver a montar la tapa.

14

2

15

12

11

10

8

9

5

13

13

4

3

1

10

0

m

m

Fig. 13

D8149

Summary of Contents for RS 55/E BLU

Page 2: ...Translation of the original instructions Traducci n de las instrucciones originales...

Page 40: ......

Page 78: ...20040563 38 Appendix Ap ndice...

Page 79: ...39 20040563 Appendix Ap ndice...

Page 80: ...20040563 40 Appendix Ap ndice...

Page 81: ...41 20040563 Appendix Ap ndice...

Page 82: ...20040563 42 Appendix Ap ndice...