33

ENDKONTROLLEN

(bei Brenner in Betrieb)

• Einen Draht des Gas-Mindestdruckwächters

abtrennen:

• Fernsteuerung TL öffnen;

• Fernsteuerung TS öffnen.

der Brenner muß anhalten

• Gemeinsamen Draht P des Luft-Druckwäch-

ters abtrennen.

• Draht der Ionisationssonde abtrennen.

der Brenner muß in Störabschaltung anhalten

• Überprüfen, ob die mechamischen Sperren

der Einstellvorrichtungen richtig klemmen.

WARTUNG

Verbrennung

Die Abgase der Verbrennung analysieren.

Bemerkenswerte Abweichungen im Vergleich

zur vorherigen Überprüfung zeigen die Stelle

an, wo die Wartung aufmerksamer ausgeführt

werden soll.

Gasundichtigkeiten

Prüfen, dass in folgenden Bereichen keine

Gasundichtheiten vorliegen:

- an Zähler-Brenner-Leitung

- an Ventil-Brenner-Leitung

- am Befestigungsflansch des Brenners 9)(A)

dort, wo sich die Silikondichtung befindet.

Gasfilter

Verschmutzten Gasfilter austauschen.

Flammkopf

Den Brenner öffnen und prüfen, dass

Gasverteiler und Swirl unbeschädigt,

schmutzfrei und korrekt positioniert sind. Falls

möglich, die Fronttür des Heizkessels öffnen

und den Flammkopf visuell kontrollieren. Prüfen,

dass das Gewebe unbeschädigt, ohne

Lochungen und größere oder tiefe Korrosionen

ist. Weiter prüfen, dass keine Verformungen

aufgrund hoher Temperatur vorhanden sind.

Elektrodenblock

Prüfen, dass der Abdeckkasten der Anschlüsse

keine Verformungen aufweist und dass sich

kein Kondensat in ihm befindet. Falls möglich,

die Fronttür des Heizkessels öffnen und prüfen,

dass Elektroden und Fühler keine größeren

Verformungen und Oberflächenrost aufweisen.

Prüfen, dass die in Abb. (C) S. 14 angegebenen

Abstände eingehalten sind. Rost an der

Oberfläche des Fühlers ggf. mit Schleifpapier

entfernen.

Stellantrieb

Den korrekten Betrieb des Stellantriebs

überprüfen.

Den manuellen Betriebsmodus auswählen und

die Stellung der Luftklappe mit Taste (+/-) vari-

ieren.

Brenner

Auf nicht normale Abnützung und gelockerte

Schrauben überprüfen. Die Schrauben zur

Befestigung der Kabel an das Klemmenbrett

des Brenners müssen ebenfalls festgezogen

sein.

Verbrennung

Falls die anfänglich festgestellten Verbren-

nungswerte nicht mit den geltenden Vorschriften

übereinstimmen, oder jedenfalls nicht einer kor-

rekten Verbrennung entsprechen, muß der

Brenner neu eingestellt werden. Tragen Sie auf

einem geeigneten Formular die neuen Verbren-

nungswerte ein, die für spätere Kontrollen nütz-

lich sind.

Gasarmatur

Die Einstellung des Ventils und die Betriebspro-

portionalität mittels Abgasanalyse überprüfen.

Die Ventilschläuche auf Schäden und Verstop-

fungen durch Schmutzteilchen und Kondensat

überprüfen.

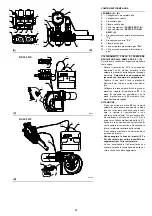

ÖFFNUNG DES BRENNERS (B):

- spannung unterbrechen.

- Die Schraube 1) herausdrehen und die Bren-

nerverkleidung 2) abnehmen.

- Die Schraube 5) abnehmen und den Brenner

auf den Führungen 6) ca. 100 mm nach hin-

ten versetzen. Die Sonden- und Elektro-

denkabel abtrennen und anschließen den

Brenner ganz nach hinten versetzen.

Nun kann der Gasverteiler 7) nach Entnahme

von Schraube 8) und von Swirl 3) herausgezo-

gen werden.

SCHLIEßEN DES BRENNERS (B):

- den Brenner auf eine Abstand von ca. 100

mm zur Muffe vorschieben.

- Die Kabel einsetzen und den Brenner bis zum

Anschlag einschieben.

- Die Schraube 5) wieder einsetzen und die

Sonden- und Elektrodenkabel behutsam nach

außen ziehen, bis sie leicht angespannt sind.

FINAL CHECKS

(with burner running)

• Disconnect one of the wires on the minimum

gas pressure switch:

• open remote control device TL;

• open remote control device TS.

the burner must stop

• Disconnect the common wire P from the air

pressure switch.

• Disconnect the ionisation probe lead.

the burner must lock out

• Make sure that the mechanical locking sys-

tems on the various adjustment devices are

fully tightened.

MAINTENANCE

Combustion

The optimum calibration of the burner requires

an analysis of the flue gases. Significant differ-

ences with respect to the previous measure-

ments indicate the points where more care

should be exercised during maintenance.

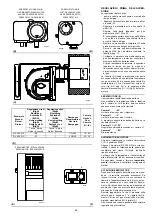

Gas leaks

Make sure there are no gas leaks in the follow-

ing areas:

- on the meter-burner pipework

- on the valve-burner pipework

- on the burner fastening flange 9)(A) where the

silicone seal is fitted.

Gas filter

Change the gas filter when it is dirty.

Combustion head

Open the burner and make sure the gas

distributor and swirl are intact, free from

impurities coming from the atmosphere and

correctly positioned.

Where possible, open the boiler's front door and

visually inspection the combustion head. Make

sure the fabric is undamaged and does not

features large or deep holes or corroded areas.

Also make sure that no parts have warped as a

result of high temperature.

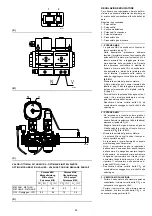

Electrode Unit

Make sure no parts of the box covering the

connections are warped and check to make

sure there are no traces of condensation inside

it. Where possible, open the front door of the

boiler and make sure neither the electrodes nor

probe feature marked warping or oxidation on

surfaces. Make sure distances are still in line

with those indicated in fig. (C) page 14. Where

necessary, remove oxide from the surface of the

probe with abrasive paper.

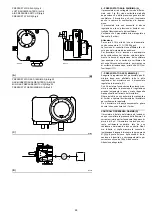

Servomotor

Make sure the servomotor is operating properly.

Select manual mode and alter the position of the

air damper with the button (+/-).

Burner

Check for excess wear or loose screws. Also

make sure that the screws securing the electri-

cal leads in the burner connections are fully

tightened.

Combustion

Adjust the burner if the combustion values found

at the beginning of the operation do not comply

with the regulations in force, or at any rate, do

not correspond to good combustion. Use the

appropriate card to record the new combustion

values; they will be useful for subsequent con-

trols.

Gas train

Check valve setting and proportionality of oper-

ation by analysing flue gases. Make sure valve

control pipes are not damaged or clogged by

impurities and condensation.

TO OPEN THE BURNER (B):

- switch off the electrical power.

- Remove screw 1) and withdraw cover 2).

- Remove screw 5), and pull the burner by

about 100 mm on the slide bars 6). Discon-

nect the probe and electrode leads and then

pull the burner fully back.

At this point, you can remove gas distributor 7),

removing screw 8) and the swirl 3) first.

TO CLOSE THE BURNER (B):

- push the burner until it is about 100 mm from

the sleeve.

- Re-connect the leads and slide in the burner

until it comes to a stop.

- Refit screw 5), and pull the probe and elec-

trode leads gently out until they are slightly

stretched.

CONTRÔLES FINAUX

(brûleur en fonction-

nement)

• Débrancher un fil du pressostat de seuil mini-

mum gaz:

• ouvrir la télécommande TL;

• ouvrir la télécommande TS.

le brûleur doit s’arrêter

• Débrancher le fil commun P du pressostat de

l’air.

• Débrancher le fil de la sonde d’ionisation.

le brûleur doit se bloquer

• Contrôler que les blocages mécaniques des

dispositifs de réglage soient bien serrés.

ENTRETIEN

Combustion

Pour obtenir un réglage optimal du brûleur, il

faut effectuer l’analyse des gaz d’échappement

de la combustion à la sortie de la chaudière. Les

différences significatives par rapport au contrôle

précédent indiqueront les points où l’opération

d’entretien devra être plus approfondie.

Fuites de gaz

Vérifier s’il n’y a pas de fuites de gaz dans les

zones suivantes:

- sur le conduit compteur-brûleur

- sur le conduit vanne-brûleur

- sur la bride de fixation du brûleur 9)(A) à la

hauteur des joints en silicone

.

Filtre du gaz

Remplacer le filtre du gaz lorsqu’il est encrassé.

Tête de combustion

Ouvrir le brûleur et vérifier si le distributeur gaz

ou le swirl sont en bon état, sans impuretés

provenant du local et bien placés.

Ouvrir si possible la porte avant de la chaudière

et contrôler la tête de combustion. Vérifier si le

tissu est en bon état, n’est pas percé et ne

reporte pas de corrosions étendues et profon-

des. Contrôler également s’il n’y a pas de défor-

mations dues à la haute température.

Groupe Électrodes

Vérifier si le boîtier des branchements n’est pas

déformé et s’il n’y a pas de traces de condensa-

tion à l’intérieur. Ouvrir si possible la porte avant

de la chaudière et vérifier si les électrodes et la

sonde ne présentent pas de déformations

accentuées ni d’oxydations superficielles. Con-

trôler si les distances indiquées sur la fig. (C) de

la page 14 sont encore respectées. Éliminer si

nécessaire l’oxydation superficielle de la sonde

avec du papier abrasif.

Servomoteur

Vérifier si le servomoteur fonctionne correcte-

ment. Sélectionner le fonctionnement manuel et

modifier la position du volet d’air avec le bouton

(+/-).

Brûleur

Vérifier s’il n’y a pas d’usure anormale ni de vis

desserrées. Les vis qui fixent les câbles au bor-

nier du brûleur doivent elles aussi être bien ser-

rées.

Combustion

Régler le brûleur si les valeurs de la combustion

trouvées au début de l’intervention ne satisfont

pas les normes en vigueur ou ne correspondent

pas à une bonne combustion.

Reporter sur une fiche spéciale les nouvelles

valeurs de la combustion; elles seront utiles

pour les contrôles successifs.

Rampe gaz

Vérifier le réglage de la vanne et si le fonction-

nement est proportionnel en analysant les gaz

d’échappement. Contrôler si les tuyaux de com-

mande de la vanne ne sont pas abîmés ni bou-

chés par des impuretés ou de la condensation.

POUR OUVRIR LE BRULEUR (B):

- couper la tension.

- Retirer la vis 1) et extraire le coffret 2).

- Retirer la vis 5) et repousser le brûleur sur les

guides 6) d’environ 100 mm. Débrancher les

câbles de la sonde et de l’électrode et faire

reculer complètement le brûleur.

On peut alors extraire le distributeur de gaz 7)

après en avoir retiré la vis 8) et le swirl 3).

POUR FERMER LE BRULEUR (B):

- pousser le brûleur jusqu’à environ 100 mm du

manchon.

- Remettre les câbles et faire coulisser le brû-

leur jusqu’à la butée.

- Replacer la vis 5), et tirer délicatement vers

l’extérieur les câbles de la sonde et de l’élec-

trode, pour qu’ils soient légèrement tendus.

Summary of Contents for RX 350 S/P

Page 2: ......

Page 49: ...43 0 1 2 3 3 3 4 3 5 3 3 3 3 3 3 3 3 3 3 4 3 RX 350 S P...

Page 50: ...44 0 1 1 1 2 1 3 1 1 1 1 1 1 1 1 1 1 2 1 445 RX 500 S P...

Page 53: ...47 0 0 0 1 0 2 0 0 0 0 0 0 0 0 0 0 1 0 RX 350 S P...

Page 54: ...48 0 0 0 1 0 2 0 0 0 0 0 0 0 0 0 0 1 0 RX 500 S P...

Page 55: ...49 0 0 1 2 3 45 6 6 67 8 8 0 8 8 9 8 6 6 6 6 6 6 6...

Page 61: ......

Page 62: ......

Page 63: ......