29

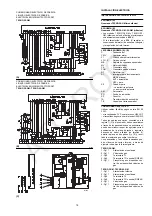

Adjusting air delivery

Progressively adjust the end profile of cam 4)(A)

by turning the cam adjustment screws as they

appear through the access opening 6)(A).

- Turn the screws clockwise to increase air

delivery.

- Turn the screws counter-clockwise to reduce

air delivery.

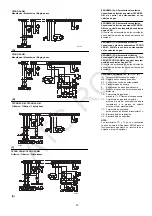

3 - MIN OUTPUT

Min output must be selected within the firing rate

range shown on page 8.

Press button 2)(A)p.26 “output reduction” until

the servomotor has closed the air gate valve

and the gas butterfly valve to 15° (factory set

adjustment).

Adjusting gas delivery

Measure the delivery of gas from the gas meter.

- If this value is to be reduced, decrease the

angle of cam I I I (B) slightly by proceeding a

little at a time until the angle is changed from

15° to 13° - 11°....

- If it has to be increased press the button “out-

put increase” 2)(A)p.26 (i.e. open the gas but-

terfly valve by 10-15°), increase the cam I I I

angle (B) with small successive movements,

i.e. take it from angle 15° to 17° - 19°....

Then press the button “output decrease” until

the servomotor is taken to the minimum open-

ing position and measure the gas delivery.

NOTE

The servomotor follows the adjustment of cam

I I I only when the cam angle is reduced. If it is

necessary to increase the cam angle, first

increase the servomotor angle with the key “out-

put increase”, then increase the cam I I I angle,

and at the end bring the servomotor back to the

MIN output position with the key ”output

decrease”.

In order to adjust cam I I I, remove press-fit

cover 1), as shown in fig.(B), extract the relevant

key 2) from inside, and fit it into the keyway in

cam I I I.

Adjustment of air delivery

Progressively adjust the starting profile of cam

4)(A) by turning the screws working through the

access hole 6)(A).

It is preferable not to turn the first screw since

this is used to set the air gate valve to its fully-

closed position.

4 - INTERMEDIATE OUTPUTS

Adjustment of gas delivery

No adjustment of gas delivery is required.

Adjustment of air delivery

Press the key 2)(A)p.26 “output increase” a little

so that a new screw 5)(A) appears in the open-

ing 6)(A), adjust it until optimal combustion is

obtained. Proceed in the same way with the

other screws.

Take care that the cam profile variation is pro-

gressive.

Switch the burner off with the switch 1)(A)p.26,

free the variable profile cam putting the servo-

motor slot 2)(A) in a vertical position and check

more than once, rotating the cam forward and

backward by hand, that the movement is soft

and smooth, without sticking.

As far as is possible, try not to move those

screws at the ends of the cam that were previ-

ously adjusted for the opening of the air gate to

MAX and MIN output.

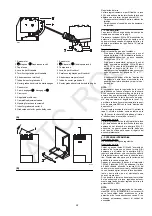

NOTE

Once you have finished adjusting outputs MAX -

MIN - INTERMEDIATE, check ignition once

again: noise emission at this stage must be

identical to the following stage of operation. If

you notice any sign of pulsations, reduce the

ignition stage delivery.

Regulação do ar

Variar progressivamente o perfil final da leva

4)(A), actuando sobre os parafusos da leva que

aparecem no interior da abertura 6)(A).

- Para aumentar o caudal de ar, roscar os

parafusos.

- Para diminuir o caudal de ar, desenroscar os

parafusos.

3 - POTÊNCIA MÍN

A potência MÍN é escolhida dentro do campo de

trabalho indicado na pág. 8.

Pressionar o botão 2)(A)p.26 “diminuição da

potência” e mantê-lo pressionado até que o ser-

vomotor tenha fechado o registo do ar e a vál-

vula borboleta do gás até 15º (ajuste de

fábrica).

Regulação do gás

Medir o caudal de gás no contador.

- Se deseja diminui-lo, reduzir um pouco o

ângulo da leva I I I (B) através de curtos e

sucessivos deslocamentos, isto é, passando

do ângulo de 15° a 13° - 11°....

- Se deseja aumentá-lo, pressionar um pouco

o botão “aumento de potência” 2)(A)p.26

(abrir de 10-15º a válvula borboleta do gás),

aumentar o ângulo da leva I I I (B) através de

curtos e sucessivos deslocamentos, isto é,

passando do ângulo de 15° a 17° - 19°....

Seguidamente pressionar o botão “diminui-

ção de potência” até levar o servomotor à

posição de abertura mínima e medir o caudal

de gás.

NOTA

El servomotor segue a regulação da leva III só

quando se reduz o ângulo da mesma. Caso

seja necessário aumentar o ângulo da leva, pri-

meiro terá que se aumentar o ângulo do servo-

motor através da tecla “aumento de potência”,

seguidamente aumentar o ângulo da leva I I I e

por último voltar a colocar o servomotor na posi-

ção de potência MÍN com a tecla “diminuição de

potência”.

Para a eventual regulação da leva I I I, retirar a

tampa 1), colocada à pressão, como o indicado

na fig. (B), tirar a cavilha 2) localizada no interior

e introduzi-la no encaixe da leva I I I.

Regulação do ar

Variar progressivamente o perfil inicial da leva

4)(A), actuando sobre os parafusos da leva que

aparecem no interior da abertura 6)(A). Se pos-

sível, não rodar o primeiro parafuso, dado que é

o utilizado para fechar o registo do ar completa-

mente.

4 - POTÊNCIAS INTERMÉDIAS

Regulação do gás

Não é necessário regulação alguma.

Regulação do ar

Pressionar um pouco o botão 2)(A)p.26

“aumento de potência” de forma a que um novo

parafuso 5)(A) apareça no interior da abertura

6)(A) e regular até obter uma combustão

óptima. Proceder da mesma forma com os res-

tantes parafusos. Prestar atenção para que a

variação do perfil da leva seja progressiva

Apagar o queimador através do interruptor

1)(A)p.26 (posição OFF), desbloquear a leva de

perfil variável, colocando a ranhura 2)(A) do

servomotor na posição vertical e verificar várias

vezes, fazendo rodar à mão a leva para a frente

e para trás, que o movimento seja suave e sem

obstáculos.

Se possível, tentar não deslocar os parafusos

dos extremos da leva, regulados anteriormente

para a abertura do registo do ar à potência MÁX

e MÍN.

NOTA

Uma vez terminada a regulação das potências

MÁX - MÍN - INTERMÉDIAS, voltar a verificar o

acendimento: deve produzir-se um ruído pare-

cido ao do funcionamento sucessivo. Se forem

observadas pulsações, reduzir o caudal do

acendimento.

ATC

ROC

Summary of Contents for TECNO 28-GM

Page 39: ...A T C R O C...