5.3 Electrical connections

The electrical connections and checks must be made by a

qualified electrician and comply with applicable local

standards.

Refer to the motor data plate for its electrical characteristics

(frequency, voltage, nominal current).

Three-phase motors

The motors must be protected by a circuit-breaker set to the current

mentioned on the name plate of the motor.

Provide a fuse disconnecting switch (type

aM

) to protect the mains

supply.

Single-phase motors

The single-phase motors have an integrated thermal protection.

Line power

A supply cable with an adequate ample external diameter should

be used to protect against damp and to secure the mains lead

cleat of the cable gland. (e.g. H05RN-F 3/4 G 1,5). A damaged

cable must be replaced by a cable available from the supplier or

his after-sales.

•

THREE-PHASE

: 4 conductors (3 earth)

•

TWO-PHASE

:

3 conductors (2 earth)

The electric connections should be made as shown by the diagrams

inside the cover of the motor terminal box (or

see FIG. 2

).

DO NOT FORGET TO CONNECT THE EARTH.

A connection error would damage the motor. The power

cable must never touch the pipe or the pump; make sure

that it is away from any moisture.

6. STARTING UP

6.1 Filling, degassing

Never operate the pump dry, even briefly.

Pump under pressure (see FIG. 4)

- Close the discharge valve (

3

).

- Unscrew the filling plug (

5

).

- Open the suction valve progressively (

2

) and completely fill the

pump.

- Screw the filling plug back in only after water flows out and all air

has been eliminated.

Pump in suction (see FIG. 3)

- Be sure that all accessories connected to the pump delivery are

opened (cocks, valves, sprinkling sprays).

- Open the discharge valve (

3

).

- Open the suction valve (

2

).

- Unscrew the draining plug (

5

) on the pump casing.

- Put a funnel into the port and slowly and completely fill the pump.

- Screw the plug back in.

- Keep the delivery pipe in a vertical position on a height of at least

500 mm up to priming of the pump, when the suction head is

higher than 7 m.

6.2 Check of direction of rotation of three-phase motor

Power up the motor by briefly pressing the circuit-breaker and

check that it turns in the direction indicated by the arrow on the

pump lantern.

In the contrary case cross the two phase wires on the motor terminal

block or on the motor protection relay.

NOTE

:

The single-phase motors are designed to turn in the right direction in

all cases.

6.3 Starting up

The pump must not be operated in a no-flow

condition (discharge valve closed) for more than

10 minutes.

We recommend to ensure a minimum flow of about or higher than

10% of the nominal flow of the pump to avoid the formation of a

vapour lock at the top of the pump.

- Open the discharge valve.

- Start the pump.

- Close then open again the discharge valve to come back safety

on flow-head curve with priming valve closed.

- Check that the current input does not exceed the value indicated

on the motor data plate.

7. SERVICING

No special maintenance during operation.

Keep the pump and the motor perfectly clean.

For a prolonged shutdown, if there is no risk of frost, it is best not to

drain the pump.

To avoid any blocking of the shaft and the hydraulic system, in frosty

periods, empty the pump by removing the plug (

6

) and the filling

plug (

5

).

- Screw the 2 plugs back in, without tightening them.

Fill the pump before any next use.

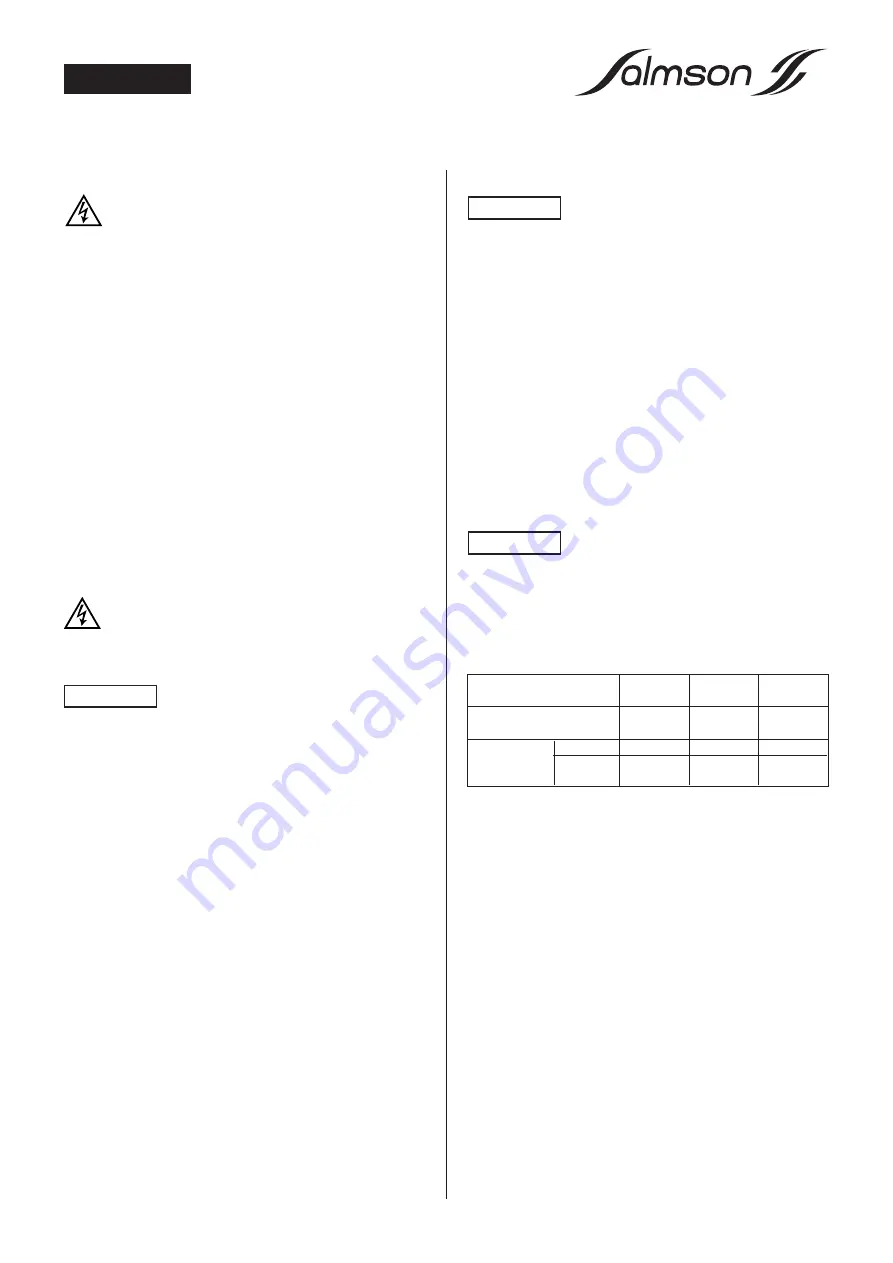

Replacement frequencies

These are no more than recommendations; the actual replacement

frequencies will depend on pump operating conditions, namely:

• Temperature, pressure of the conveyed fluid and starting

frequency for the mechanical seal.

• Load, ambient temperature and starting frequency for the motor

and the other components.

Parts or component

Mechanical

Motor

Motor

subject to wear

seal

bearings

winding

Operating

4 000 to

4 000 to

25 000 h

life (average)

8 000 h

8 000 h

max. amb.+ 40°C

Replacement duty

6 mths to 1 year

6 mths to 1 year

3 years

frequency

15h/day

in service

9 mths/yr

1 to 2 years

1 to 2 years

6 years

Motors without grease fitting

The bearings are greased for life and so need no lubrication.

Mechanical seal

The mechanical seal needs no servicing in operation.

It must never be allowed to operate dry.

ATTENTION !

ATTENTION !

ATTENTION !

10

ENGLISH

Summary of Contents for SPRINGSON

Page 2: ...2...

Page 3: ...3...

Page 4: ...4 Y HIGH VOLTAGE LOW 3 1 1 1 7 2 5 4 3 7 6 200 mm MIN 500 mm MIN 100 mm MIN HA FIG 2 FIG 1...

Page 5: ...5 7 2 12 10 4 11 9 8 o or HC 2 5 4 3 7 3 PH 6 5 FIG 4 FIG 3...

Page 18: ...18 NOTES...

Page 19: ...19 NOTES...