24

Rotary Cylinder

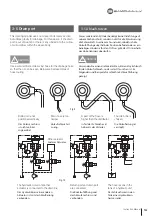

When the cylinder becomes inoperative, operate the

machine with the following procedures for normal operation

as well as test run.

1. Stop the spindle if it is rotating.

2. Turn the pressure adjustment handle of reducing valve

on the hydraulic unit, and raise the pre-set chuck pres-

sure by approx. 0.5Mpa. Then repeat changeover of the

cylinder operation changeover switch to confirm cylinder

motion.

3. If the cylinder remains inoperative, gradually increase the

pre-set chuck pressure (by approx. 0.5Mpa each) and

repeat the same procedures as described in above (2)

for confirmation of cylinder motion. At this time, increase

the pressure to 30% of maximum chuck pressure. When

cylinder operational, bring back the pre-set chuck pres-

sure to normal levels.

4. When unable to operate the cylinder despite following

the directions above,bring the chuck pressure down to

normal level. Cool down the cylinder until the surface

becomes room temperature. Repeat steps (2) and (3)

Note) The cylinder can be cooled faster by blowing air

on the cylinder with an air gun or equivalent.

5. When cylinder does not operate even after it is cooled,

loosen the draw-nut of the chuck for confirmation of

cylinder motion.

Sobald der Zylinder funktionsunfähig wird, betreiben Sie

die Maschine mit den folgenden Verfahren für Normalbe-

trieb sowie Testlauf.

1. Stoppen Sie die Spindel, falls sich diese drehen sollte.

2. Drehen Sie des Griff für Druckeinstellungsgriff für das

Minderventil an der Hydraulikeinheit, und erhöhen Sie

den voreingestellten Druck des Spannfutters um ca.

0.5Mpa. Danach wiederholen Sie die Umstellung des

Zylinderbetriebsumschalters, um die Zylinderbewegung

zu bestätigen.

3. Falls der Zylinder außer Betrieb verbleibt, erhöhen Sie

schrittweise den voreingestellten Druck des Spannfut-

ters (jeweils um ungef. 0.5Mpa) und wiederholen Sie

die gleichen Verfahren die zuvor (2) für die Bestätigung

der Zylinderbewegung beschrieben wurden. Zu diesem

Zeitpunkt erhöhen Sie den Druck auf 30% des maximalen

drucks des Spannfutters. Sobald der Zylinder betrieb-

sbereit ist, stellen Sie wieder den voreingestellten Druck

des Spannfutters auf ein normales Niveau ein.

4. Sollten Sie, obwohl Sie die zuvor beschriebenen Anwei-

sungen befolgte, nicht in der Lagen sein, den Zylinder-

betrieb wieder aufzunehmen, verringern Sie den Druck

für das Spannfutter auf Normalniveau. Lassen Sie den

Zylinder abkühlen, bis die Oberfläche Raumtemperatur

erreicht. Wiederholen Sie die Schritte (2) und (3)

Hinweis) Der Zylinder kann schneller gekühlt werden,

indem Luft mit einer Druckluftpistole oder etwas

Gleichwertigem über den Zylinder geblasen

wird.

5. Sollte der Zylinder, selbst nachdem er abgekühlt ist, nicht

betriebsbereit sein, lösen Sie die Ziehmutter des Span-

nfutters, um die Zylinderbewegung zu bestätigen.

Summary of Contents for SD-E

Page 2: ......

Page 31: ...31 Instruction Manual n o t e...

Page 34: ...34 Rotary Cylinder Fig 14 21 26 19 20 23 25 18 17 22 16 15 24...

Page 41: ...n o t e...

Page 42: ......

Page 43: ......