Vario F

5.2

Установка зажимающей головки

Vario F

Замена зажимающей головки возможна только при условии,

что штатный патрон станка находится в положении для

замены

(переднее

положение).

Перед

заменой

зажимающей головки (1) очистите конус на корпусе патрона

(2). Установите на зажимающую головку крепление для

замены (см. раздел «Крепления для замены зажимающих

головок»). Вставьте штифты крепления до упора в

соответствующие отверстия на торце зажимающей головки.

Срабатывая, крепление оказывает усилие на зажимающую

головку (1), в результате чего сегменты в области

крепления сходятся друг с другом. Установите

зажимающую головку внутрь корпуса патрона. При этом

установочный винт (6) войдет в зацепление с канавками (7),

вырезанными в центрах сегментов (никогда не помещайте

их внутрь вулканизированных пазов).

Слегка прижмите крепление для замены зажимающих

головок к шпинделю, чтобы ослабить зажимающую головку,

а затем снимите его.

ОСТОРОЖНО:

При работе с креплением не просовывайте

пальцы внутрь, к вращающимся частям. Это может

привести к раздавливанию руки.

Снятие зажимающей головки SPANNTOP

Снятие зажимающей головки возможно только при условии,

что патрон находится в положении для замены (переднее

положение). Установите крепление

для замены (см.

отдельный пункт с описанием этого устройства) на

зажимающую головку. Вставьте штифты крепления до

упора в соответствующие отверстия на торце зажимающей

головки. Срабатывая, крепление оказывает усилие на

зажимающую головку (1), в результате

чего сегменты в

области крепления сходятся друг с другом. Снимите

крепление

вместе с зажимающей головкой с патрона,

ослабьте крепление

и снимите с него зажимающую головку.

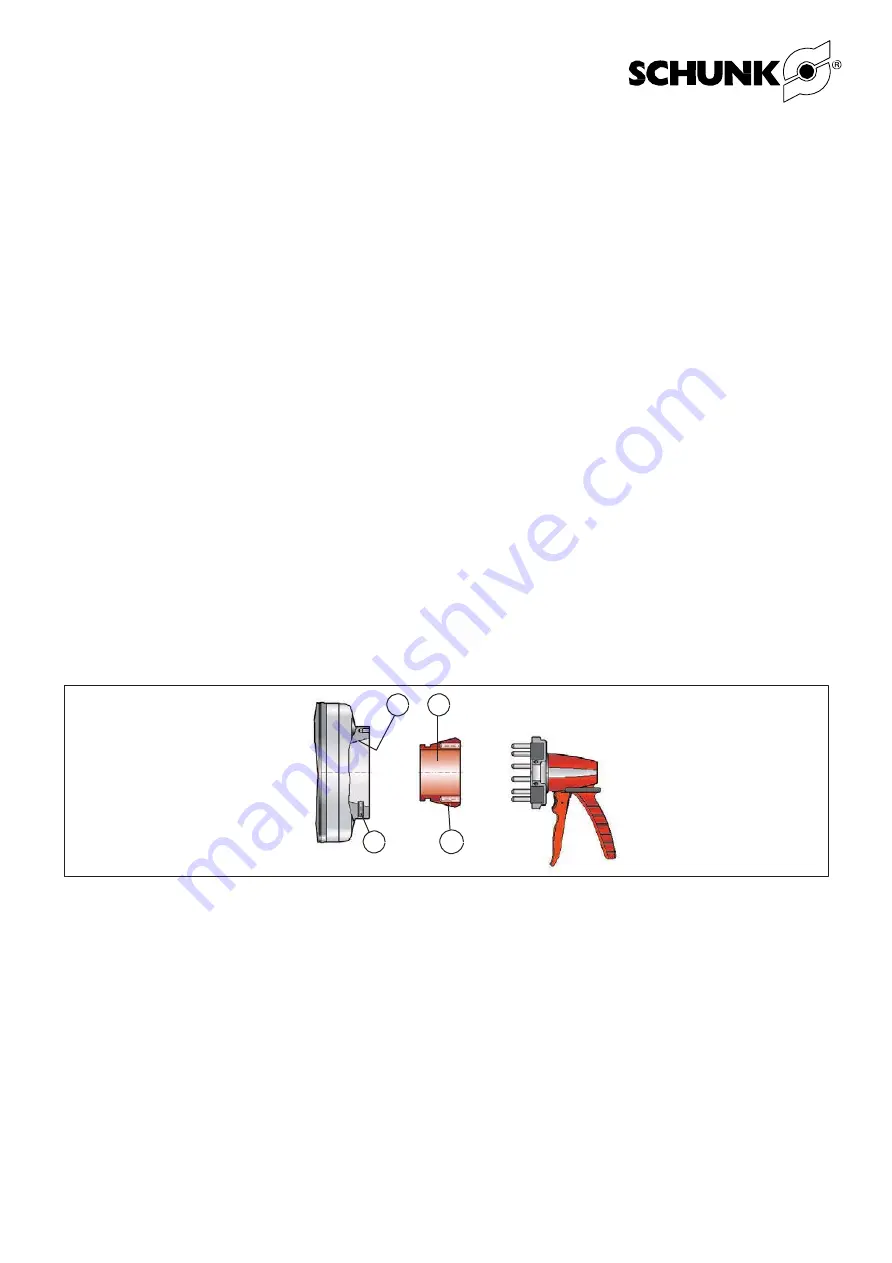

5.2 Inserting the Vario F clamping head

Changing of the clamping head is only possible when the

power chuck is in changing position (front position). Clean the

taper in the chuck body (2) before changing the clamping

head (1). Attach the changing fixture (chapter on »changing

fixtures«) to the clamping head. Insert the pins of the

changing fixture fully into the matching holes on the face of

the clamping head. Actuating the changing fixture will force

the clamping head (1) segments in the coupling area

together. Place the clamping head inside the chuck body.

This will engage the locating screw (6) with the milled setting

grooves (17) of the segment centers (never place them

inside the vulcanized slots).

Apply slight pressure on the changing fixture towards the

spindle to loosen the clamping head and then remove it.

CAUTION:

When actuating the changing fixture, never reach

inside the moving parts, otherwise there is a risk of crushing

your hand.

Removing the SPANNTOP Clamping Head

The removing of the Clamping Head is only possible when the

chuck is in the changing position (front position). Attach the

Changing Fixture (see the separate paragraphe covering the

Changing Fixture) to the Clamping Head. Insert the pins of

the Changing Fixture fully into the matching hols on the face

of the Clamping Head. Actuating the Changing Fixture

will force the Ckampoing Head (1) segments in the coupling

area together. Take the Changing Fixture, with the Clamping

Head attached, out of the chuck, loosen the Changing

Fixture and remove the Clamping Head.

2

1

6

17

5.3

Задние упоры

В качестве осевого заднего упора для цангового патрона

используется шайба.

В эту шайбу может быть установлена специальная

проставка. M12 для F 65 и Vario F 80, M20 x 1.5 для Vario

F100. Кроме того, можно отвинтить шайбу и подвергнуть

ее механической обработке. При этом необходимо

соблюдать осторожность, так как в результате обработки

на шайбе не должно образоваться отверстий,

открывающих внутреннюю часть цангового патрона.

Через такие отверстия в патрон может попадать грязь,

что негативно скажется на его работе.

Если осевой задний упор не требуется, отверстие для

него необходимо заглушить стопорным винтом.

5.3 Back stops

A washer is installed for the axial back stop in the collet

chuck.

A specific intermediate piece can be installed in this washer.

M12 for Vario F 65 and Vario F 80 and M20 x 1.5 for Vario F

100. The washer can also be unscrewed and reworked. When

reworking, it must be ensured that no openings are created

which might expose the interior. The collet style chuck may be

soiled through the openings which will impede operations.

If no axial back stop is required, the bore should be sealed

with a locking screw.

13

Summary of Contents for Vario F 100

Page 20: ......