5. OPerAtiON

6. MAiNteNANCe

WArNiNG!

Before performing any maintenance operation, switch off the compressor, disconnect from electricity supply and release

all air from the tank. In order to keep the compressor in good working condition, periodical maintenance is essential.

6.1.

After the first 10 working hours replace the lubricating oil - see para 6.3.

6.2.

oPeratIons to Be carrIed out daIlY:

a) drain condensation by opening the valve located under the tank. Place a container under the valve and open the valve by turning

anti-clockwise.

b) check the condition of the air filter. If necessary remove the filter element (fig.3 a) and clean by blowing through, with an air line at

low pressure, from the clean side or wash in soapy water, rinse and dry. do not operate the compressor without the filter as foreign

bodies or dust could seriously damage the pump.

c) check for oil leaks

d) check oil level and, if necessary, top up.

6.3. oPeratIons to Be carrIed out eVerY 100 hours (or more frequently, if the compressor operates in a very dusty atmosphere):

a) check the automatic cut-out at max. pressure and the automatic cut-in at 2 bar below.

b) replace the lubricating oil. for oil specifications see below.

remove the oil filler plug ‘a’ and unscrew sight glass ‘B’, draining the oil into a container. drain when the

compressor is hot so that oil drains rapidly and completely. Incline compressor to ensure complete drainage.

replace sight glass and refill through the filler aperture. do not overfill. replace plug ‘a’.

recommended oil for compressors,

suitable for room temperatures ranging from +5oc to +25oc.

sealeY cPo or equivalent sae 40 compressor oil.

room temperature below +5oc:

sae 20 compressor oil.

WArNiNG! Never mix different oils and do not use non-detergent/low quality oils as the compressor may be damaged.

Dispose of waste oil only in accordance with local authority requirements.

6.4.

oPeratIons to Be carrIed out eVerY 500 hours:

a) replace air filter.

b) check all tube fittings and electrical connections.

c) Inspect pressure tank inside and out for damage or corrosion.

iMPOrtANt! Failure to carry out maintenance tasks may invalidate the warranty on your compressor.

WArNiNG! eNsUre tHAt YOU HAVe reAD, UNDerstOOD AND APPlieD

seCtiON 1 sAFetY iNstrUCtiONs.

5.0

DUtY CYCle:

this is a 50% duty cycle air compressor. do not run the air

compressor for more than 30 minutes in any one hour. doing so could damage the

air compressor..

5.1

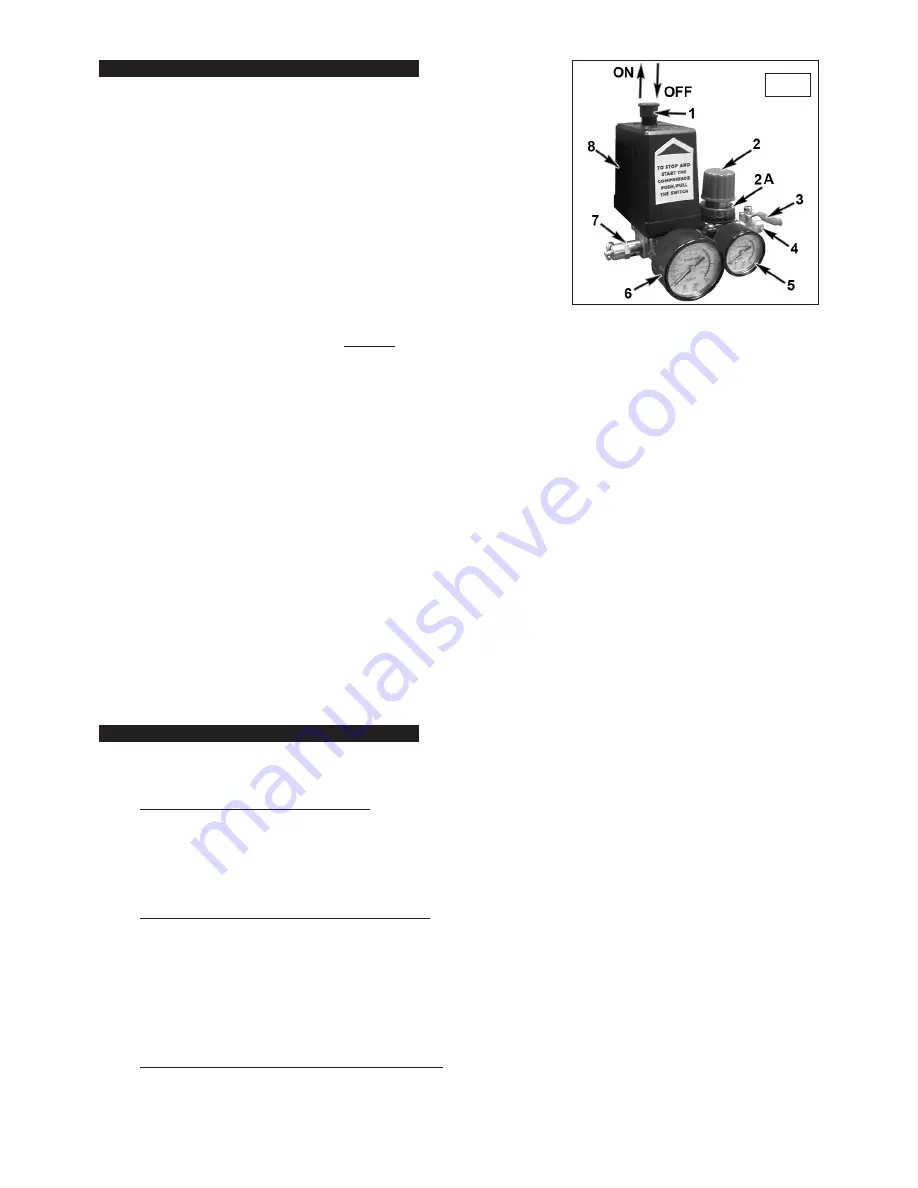

make sure that the main switch (fig.4.1) is ‘off’ (down).

5.2

check the oil level by looking through the sight glass (see fig.2-B)

5.3

ensure that the tank drain valve is closed. (see fig.1)

5.4

close the air outlet tap so that its position is as shown in fig.4-3.

5.5

close the outlet pressure regulator by turning the knob clockwise (see fig.4-2)

5.6

connect the air tool required to the compressor via an air line connected to the air

outlet (see fig.4-4)

5.7

Plug the mains cable into the mains supply and start the compressor by pulling up

the main switch.

5.8

allow the pressure in the tank to rise to the maximum at which point the compressor

will automatically cut out. tank pressure is shown on the larger gauge (fig.4.6).

5.9

fully open the air outlet valve by turning it through 180

°

.

5.10 Begin to gradually open the regulator by turning the knob anticlockwise until the small gauge registers the required operating pressure

specified for the tool to be used. always

adjust up

to the required pressure rather than down from a higher pressure. the required

setting, once achieved, can be locked by screwing the locking ring (see fig.4-2a) up tight underneath the adjusting knob.

5.11

You can now begin to use the tool. the compressor will operate automatically cutting in and out as required to restore the air pressure

in the tank. the pressure switch (fig.4-8) stops the motor when the maximum tank pressure is reached and restarts it when pressure

falls below the minimum threshold - approx. 2 bar (29psi) less than the maximum pressure.

Note: a

) If the motor does not cut in and out, but runs continuously when using an air appliance, the capacity of the compressor may be too

small for the appliance.

b

) the main gauge (fig.4.6) indicates the pressure inside the main tank,

NOt

the pressure supplied to the air equipment, which is

shown on the smaller gauge (fig.4.5). should the pressure in the main tank exceed the pre-set switch (fig.4.8) maximum, a safety

valve (fig.4.7) will activate.

WArNiNG! For this reason DO NOt tamper with, or adjust, the switch or the safety valve.

( When the compressor is not being used set the regulated pressure to zero so as to avoid damaging the pressure regulator.)

5.12 to stop the compressor press down the main switch (fig.4.1). When the compressor stops there will be a whistling sound as

compressed air is vented from the compressor head.

DO NOt

, other than in an emergency, stop the compressor by switching off the

mains socket, or by pulling the plug out, as the pressure relief will not then occur and motor damage may result upon restart.

5.13 When you have finished using the compressor unplug the unit from the mains power supply.

5.14 set the outlet pressure on the regulator to zero.

5.15 close the air outlet tap and remove the air line and air tool.

5.16 the tank must now be drained. this will release the air left in the tank and drain away condensation that may have formed within

the tank. choose a suitable location for this operation and/or make provision to collect the condensation.

Wear ear and eye

protection

. open the tank drain valve (see fig.1) slowly allowing air and moisture to bleed from the tank. after bleeding close the

drain valve to prevent debris building up in the valve.

WArNiNG! Water that is allowed to remain in the tank during storage will corrode and weaken the air tank which could cause

the tank to rupture. to avoid serious injury drain the tank after each use or daily.

5.17 sAFetY FeAtUres

thermal cut out:

If the unit overheats the thermal cut out will operate and shut the unit down. the thermal cut out will automatically

reset when the unit has cooled down which may take up to 30 minutes.

Current overload trip: see fig.3D.

If this trip operates, investigate and remedy the problem before manually resetting the trip by

pushing in the button.

fig. 4

sa2306 - 2 - 010208